В объятиях СПРУТа и других

В объятиях СПРУТа и других

Аффтар! Убей сибя апстену!

В Бабруйск, жывотнае!

(из WWW)

Всё. Хватит быть кустарем с мотором и пытаться строить воздушные замки в одиночку. Хватит маяться высоконаучной дурью: «земли творенье – землей живу я». Даже текущих забот хватит для полной загрузки двух-трех нормальных людей. А если кое-кто не может не вытворять сверх программы, то ему надо слиться с массами в творческом экстазе и клепать: а) что сможет; б) что нужно дядям. И пусть вышестоящие дяди подставляют свои натруженные плечи по-настоящему. А нуждаются дяди в плазменной резке…

Готовлю проект приказа по УМР, который появляется через неделю. После преамбулы «лаборатории в/ч поручается…» следует ряд пунктов для других действующих лиц и отделов УМР, КМТС и 122 завода: «обеспечить…», «выдать…», «выделить…» и даже – «финансировать за счет…». Воистину: «дело прочно, когда под ним струится кровь». Ну, кровь пока побережем, а дефициты и финансирование – необходимы в серьезном деле.

Для начала в лаборатории появляются два настоящих немецких кульмана вместе с двумя инженерами. Это серьезные ребята, инженеры-механики. В их вузе не было военной кафедры, и их «забрили» на срочную службу после института. Мы начинаем работать по правилам. Разрабатываем и чертим наиболее сложные узлы, необходимые для деталировки. К сожалению, ребята работали в лаборатории недолго: большая часть срока их годичной службы уже была израсходована на канцелярскую работу в УМР…

И заводы, и монтажники не могут обойтись без фасонной резки труб, которые и кромсают от души кислородной резкой. Но нержавеющая сталь, как и алюминий, не поддаются кислородной резке. Уйма ухищренных технологий по резке НЖ сталей – медлительны и не приводят к «чувству глубокого удовлетворения». И тут появляется плазменная резка. Струя ионизированного газа с температурой около 50000 °C (слепящая сварочная дуга нагрета всего до 6000 °C) режет любой металл, как горячий нож масло.

Плазменной резкой лаборатория занимается уже давно, еще с «подвальных» времен, когда спец из ВНИИЭСО безуспешно пытался продать мне чертежи плазмотрона за 500 рублей. Если бы тогда я выложил эти деньги, то мы так и остались бы темными туземцами, получившими дорогое ружье с несколькими патронами. Этого не случилось из-за моей жадности: деньги надо было отдавать кровные. Зато потом мы стали богатыми: ружья и боеприпасы клепаем сами и раздаем их безвозмездно всему племени. А когда Заводу 122 поручили резать нержавеющие фланцы, то лаборатория вообще на пару месяцев стала его отделом, пока не поставила завод на ноги. Начали с полного нуля, кончили обучением человека, которому и передали на полном ходу технику, технологию и все секреты. А этих секретов, бывших шишек и болячек, набирается изрядно: техника усложняется. Разгладил шишку, вылечил болячку – стаешь обладателем опыта и знаний, иным путем почти недостижимых.

Однако наука тоже не дремала. Поначалу в плазмотронах (резаках) применяли вольфрамовый катод. Чтобы он не сгорал, сквозь резак прогоняли аргон, азот и водород, причем, аргон выполнял роль мелких сухих щепок для «растопки» азотной или водородной плазменной дуги. (Именно тонкую регулировку «щепок» и «дров» обеспечивало мое первое оформленное изобретение «Инжекторный смеситель газов». Истинно первым своим изобретением я считаю телегу в Казахстане). Так вот, наука открыла металлы, не боящиеся кислорода в горячем состоянии, – гафний и цирконий. Металлы т. н. термохимического катода – дорогие, зато теперь в плазмотронах стало возможным использование обычного воздуха. Плазменная резка стала экономней кислородной и начала применяться даже для обычных сталей. Дуга стала жестче и еще мощней.

Я подчеркиваю мощность дуги плазмотрона, поскольку многие наши барахтанья связаны именно с этим. Скорости резки возросли настолько, что уже невозможно резку проводить вручную. Малейшая задержка плазмотрона превращает узкий рез в обширную дыру (по научному – отверстие, но образующееся отверстие напоминает именно дыру). Кроме того, значительная часть удаляемого металла превращается в пар – в большое облако ядовитого бурого дыма. Находиться внутри облака – совсем неуютно.

Основная наша трудность – резка труб. И если с прямыми резами мы еще кое-как справлялись, то с косыми (для сегментных сварных колен – отводов) была просто беда. Это сейчас есть тонкие, армированные стекловолокном, абразивные круги для резки. А наши круги были на резиновой связке (вулканитовые) с низкой прочностью. При малейшем перекосе или превышении оборотов круг с грохотом разлетался на мелкие кусочки, норовя наказать виновника за упущения. Короче: проблема резки труб была у нас очень болезненной.

Косой рез трубы можно представить, если палку колбасы разрезать под углом широким ножом. А если развернуть колбасную оболочку, то всегда получим кривую – чистую синусоиду.

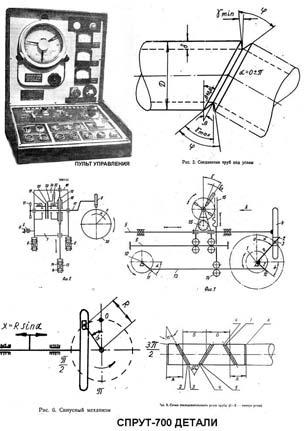

Построить синусный механизм, в котором перемещение резака H = Rsin? очень просто: это обычный кривошип с радиусом R. Изменяя только его величину и вращая трубу на угол ? от 0 до 3600, можно резать трубу любого диаметра под любым углом.

Конечно, такие машины для медленной кислородной резки уже построены давно. Но их неторопливая механика просто развалится, если ее вращать со скоростями, нужными плазменной резке.

У нас уже был небольшой опыт. Наскоро собранная на площадке возле лаборатории машина с небывалой скоростью и «фасонно» отрезала кусок трубы, одновременно снимая фаску для сварки. Точная и красивая заготовка падает на землю, туча бурого дыма уходит в небеса…

Машина обогащает нас бесценным, в том числе – отрицательным, опытом: сегменты, состыкованные после сборки, не образуют расчетного угла!

Почему??? Я тщательно рассчитал и точно установил радиус синусного механизма. Не доверяя себе, проверил все по таблицам из книг. И вот такая неудача!

Блестящие после резки кромки приходится подгонять шлифмашинками вручную. И еще: с одной стороны фаски под сварку образуют слишком большой угол, с другой – слишком маленький!

Причину я прочувствовал и понял не сразу. Мы рассчитываем радиус R и режем по наружной поверхности трубы, а стыкуем отрезанные сегменты – по внутренней, которая искажается при резке с постоянно заданным углом фаски! И чем толще стенка трубы, тем больше искажения угла собираемого косого стыка.

Наша машина при работе уже решает два тригонометрических уравнения. Надо, чтобы она решала и третье: угол фаски под сварку должен быть переменным! Известны только минимум и максимум этого угла. Неясно: а) по какому закону угол должен меняться; б) как выявленный закон движения воплотить в практическое устройство?

Я опять погружаюсь в математику и механику. Есть же счастливые люди, забывшие все науки после получения диплома и прекрасно себя чувствующие. А тут приходится даже вспоминать тригонометрию за 9-й класс…

Расчеты прерываются неожиданным образом: Леня Лившиц добыл две путевки в хостинскую «Аврору» и мощным пинком отправляет туда меня и Олега Власова. Лето, благодать. Эмма уедет к Сереже в Брацлав, надо бы подумать о своем здоровье.

… Все хорошо, можно лечиться, загорать, купаться. После первых двух дней загорания приходится расходовать почти поллитровку водки на лечение: увы – не внутрь, а снаружи, чтобы не слезла обожженная кожа. Кстати, в санатории при соблюдении всего предписанного остается не так уж много свободного времени. Все процедуры я покорно исполняю, но как-то механически. Никак не могу выйти из прежних забот: как менять этот проклятый угол? Много времени занимает пляж до обеда: «лежу на пляжУ я и млею». Жаль ценного времени, – ведь украинцы соображают только до обеда… Вот и «лежу на пляжУ» и соображаю.

Без бумаги размышлять тяжело, и я прихватываю на следующий пляжный день небольшую тетрадь и карандаш. Олег старательно вникает в мои проблемы, но очевидно, что тригонометрия и теория машин и механизмов раньше были не самыми любимыми его предметами. Ему становится скучно со мной, и он отваливает в веселые компании преферансистов.

– Я за вами наблюдаю третий день: вы неправильно отдыхаете! – это обращается ко мне дама в цветастом купальнике. Я с трудом отрываюсь от своих построений, бормочу что-то о дефиците времени, и дама, возмущенно пофыркивая, удаляется.

К отъезду из «Авроры» у меня есть рабочие эскизы трех разных устройств, изменяющих угол наклона плазмотрона и формула поправки, учитывающая толщину стенки трубы и ее диаметр. Одно устройство меняет угол по закону тангенса, два – синуса. Какое из устройств точнее – можно будет определить либо на большом кульмане, либо вырезав сегмент практически. Забегая вперед, скажу, что победил синус, а устройство стало вообще другим – простым и точным. Отпуск удался, если после него рвешься к работе…

Наша машина должна очень быстро резать трубы диаметром от 50 до 700 мм. Плавное изменение оборотов для такого большого диапазона могут обеспечить только двигатели постоянного тока. Нахожу их в аэропорту Пулково: это списанные бортовые генераторы на 27 вольт. Хорошо, что знаю обратимость этих машин: они могут быть и двигателями.

Тяжеленную трубу длиной до 12 метров в зону резки должна подавать самоходная тележка. Логично, чтобы на этой телеге и был механизм вращения трубы. Угол ее поворота является «руководящим» для решения двух остальных уравнений – перемещения и наклона плазмотрона. Вывод: приводов должно быть два – один на подвижной тележке, другой – в зоне резки на синусных механизмах. Тогда отключая синусный привод, мы получим прямой рез, реверсируя его, – получим зеркально отображенную плоскость реза. Но оба привода должны работать совершенно синхронно. Эта задачка мне не по плечу; иду в НИИ Электропривода к яйцеголовым ребятам.

– Да, мы можем спроектировать и сделать для вас такое устройство. Надо сделать два выпрямителя на тиристорах. На каждом приводе будет стоять тахогенератор, напряжение которого зависит от оборотов. Узел сравнения сравнит два напряжения, и, в случае их неравенства, «подстегнет» выпрямитель отстающего привода.

– И какая будет погрешность при совместной работе приводов?

– Ну, если для вас очень-очень постараемся, то всего ± 2 %.

– По углу поворота?

Яйцеголовые электрики дружно хохочут от моей наивности: измерять привод постоянного тока в градусах поворота! Это же надо придумать. Отсмеявшись, поучают:

– Погрешность таких приводов можно измерять только в оборотах!

– А какую погрешность вы можете допустить по углу поворота? – спрашиваю я. Самый совестливый потянулся к калькулятору, чтобы перевести 2 % скорости в угол.

– Мне нужна практически нулевая погрешность по углу поворота, причем, не только во время вращения, но и при остановке, – убитым голосом заявляю я.

Подозреваю, что после моего ухода веселые ребята долго и дружно крутили пальцами у висков…

Но я знаю, что дистанционно передавать угол поворота могут сельсины – специальные машинки, питающиеся в основном током частотой 400 герц. Вскоре на наших стеллажах лежат десятки различных сельсинов разных типов, напряжений и принципов действия. Собираем парами, испытываем. Действительно, поворот одного сельсина точно отражается вторым. Только его силы еле хватает на поворот небольшой стрелки… Нет, такой хоккей нам «маловато будеть». В книге нахожу нужный пример: чтобы синхронизировать приводы створок шлюзовых ворот, на Беломорканале использовали два специально изготовленных огромных сельсина. Боюсь, и эта дорога для меня закрыта. Вспоминаю о самосинхронизации генераторов переменного тока. Надо испытать.

Два жигулевских генератора опутываются проводами, один – вращается от токарного станка. Второй не хочет втягиваться в эти игры и гордо стоит как вкопанный. Вот если его раскрутить с такими же оборотами, то он будет проявлять желанный эффект. Но очень-очень слабо.

Листая всякие разные книжки, натыкаюсь на слова «электрический вал». Оказывается, есть двигатели переменного тока, в которых вместо обычного «беличьего колеса» стоит фазный ротор. И если соединить роторы двух таких двигателей, то они будут вращаться синхронно. Такие двигатели ставят на каждую ногу длинных мостовых (кабельных) кранов, чтобы при движении одна нога не обгоняла другую. Что-то в этом есть мистическое, надо бы пощупать поближе.

Вскоре два двигателя по 4,5 квт (!) стоят в лаборатории. Соединяем кабелем роторы, включаем. Исправно и одинаково вертятся. Ну и что? А главное: как им плавно менять обороты? И сколько выдержит их синхронизация? Даю команду Гене Степанову притормозить один двигатель. Он берет доску и нажимает на вал одного двигателя. Ноль внимания: слишком мощные, блин, движки. Берет доску покрепче, нажимает посильней: обороты снижаются. Я ожидаю, что снижаться они будут и у второго двигателя. Однако он не оправдывает моих светлых надежд и упрямо крутится. После полной остановки одного двигателя, второй вдруг взвывает и начинает вращаться с огромной скоростью!

Гена Степанов смотрит на меня квадратными вопрошающими глазами, но я тоже ничего не понимаю. Хороша же синхронизация будет у нашей машины!

Рушится последняя надежда, надо что-то придумывать другое. Но почему-то мысли все время возвращаются к непокорным двигателям. Так чабанский пес Разбой в Казахстане не уходил, а крутился и прыгал вокруг гадюки, которая угрожающе шипела и норовила ужалить его.

Вскоре во время утренних размышлений я прозреваю и начинаю понимать, отчего беснуется второй двигатель. Но это знание, кажется, никак не решает мои проблемы: движок-то вертится!

Наступает следующее утро, и я лечу в лабораторию, чтобы проверить одну идейку. Не простую, а очень простую: оборвать одну фазу из трех на сети, питающей оба двигателя, чтобы лишить их собственного вращения. На обычных трехфазных двигателях такое насилие просто сожжет их, но, возможно, мои двигатели с соединенными роторами устоят…

Не ожидая Степанова, отсоединяю по одной фазе на каждом двигателе, включаю питание, ожидая возмущенного рева двигателей, лишенных одной фазы. Однако – все тихо. Нет даже броска тока, возникающего при пуске двигателя: он ведь не вертится. Я все это отчетливо вижу и понимаю на слух, без всяких приборов. С опаской, ожидая всяких неожиданностей, начинаю проворачивать рукой вал одного двигателя. Вращается легко, как будто он отключен от сети. Вал второго двигателя точно и без усилий повторяет мои движения на первом!

Появившиеся Степанов и Костюков, не успевшие переодеться, как зачарованные следят за моими манипуляциями.

– Затормози второй движок, – говорю Степанову. Он хватает доску. – Да нет, просто руками.

Начинаю крутить вал своего двигателя в одну и другую сторону. Вал упруго сопротивляется моим усилиям в любую сторону, допуская люфт градусов на 10. Это практически – желанный ноль на выходном валу редуктора!

– Теперь ты крути туды-сюды, а я буду держать, – говорю Степанову. Он пытается преодолеть мое сопротивление, но не может, и от души радуется этому: синхронизация есть!!!

Пусть крутятся два отдельных двигателя постоянного тока. Мы можем менять их обороты приблизительно одинаково, изменяя питающее их напряжение. А чтобы они не баловались разнобоем оборотов, – с каждым будет жестко соединен двигатель с фазным ротором и оборванной фазой! Попутно получаем еще несколько очень важных подарков. Если одному приводу тяжело и он пытается снизить обороты, – второй без всяких понуканий немедленно приходит ему на помощь. Точная синхронизация сохраняется при выключенных приводах: значит, можно резать десятки резов на одной трубе без всякой промежуточной подстройки. Синхронизация остается также при реверсировании одного из приводов для зеркальных резов. И еще: отключить такую жесткую синхронизацию, например, – для настройки или для прямых резов, – очень легко: надо отключить электрический вал. Просто сказочная удача!!!

Теперь можно работать. В основном зале лаборатории расчищается место. Здесь собираем тележку с приводами, которые будут вращать трубу и подавать тележку с длинной и тяжеленной трубой в зону резки. Отдельно собирается суппорт, управляющий всеми движениями плазмотрона. Мозг всей машины – пульт дистанционного управления (ПДУ) собирается рядом с моим рабочим столом. Специальные переключатели для ПДУ изготовляет завод «Электропульт» по нашему техзаданию. Все надписи и хромирование рукояток выполняются на заводе «Эра», где работает мой старый друг Валера Араховский.

Идея и пульт управления

Почти каждый день в лаборатории бывает командир части – Е. Е. Булкин. Он внимательно следит, как изготовляются и наращиваются детали на наши узлы, вникает во все тонкости. Все тяжелое оборудование мы монтируем на подвижной тележке: ее надо утяжелить. Булкин дает ценный совет: закрыть тележку так, чтобы ее нельзя было повредить даже случайно. К концу монтажа наша тележка напоминает небольшую платформу бронепоезда с угрожающей оранжево-черной расцветкой.

После решения главного затруднения – синхронизации – все остальные, довольно сложные, кажутся незначительными и преодолеваются походя. Наша задача: создать в металле небывало производительную и точную машину, которая бы полностью управлялась только одним человеком с одного пульта. Теперь мы значительно увеличиваем возможности машины: кроме резки сегментов мы можем вырезать врезки трубы в трубу под любым углом, патрубки двойной кривизны и даже отверстия в трубах. Для этого на пульте монтируем большой циферблат, где стрелка сельсина показывает угол поворота трубы. Приклеенный к стрелке крошечный магнитик может бесконтактно включать и выключать резку в заранее заданных точках.

Изобретается прицел для точной установки нашего усовершенствованного плазмотрона маленьким сервоприводом, который «до тогО» шевелил закрылками самолета. Отечественные трубы не всегда бывают круглые, – придумывается устройство для автоматической подстройки суппорта под несовершенства мироздания.

При пуске двигателей постоянного тока напряжение надо наращивать постепенно, что требует значительного усложнения схемы. Находится простейший выход: двигатели заранее подключены к генератору, который запускается от обычного двигателя переменного тока. Заодно решилась и проблема регулирования скорости прямо с пульта: ток возбуждения у генератора небольшой.

Теперь надо думать об изготовлении. У нас нет плоскошлифовального станка, чтобы изготовить точные узлы, которые должны работать без люфтов. Поэтому проектируем все детали для изготовления только на токарном и фрезерном станках, но с сохранением высокой точности работы всего узла. По круглым штангам без всяких люфтов перекатываются ролики на шарикоподшипниках. Регулируемые кривошипы – тоже круглые, их можно передвигать по точно расточенным отверстиям. Такой узел фрезеруется уже в сборе, и на плоскости закрепляются шкалы с нониусом точностью до 0,01 мм. Особое внимание к точности шестеренок: их у нас довольно много, и все строго расчетные. «Выбиваю» из УМР новую делительную головку.

По нашим чертежам завод 122 у себя изготовляет и монтирует 15-ти метровый рельсовый путь для тележки, подвески кабелей, щиты питания, а главное – могучую вентиляцию. Ни один «стакан» ядовитого бурого дыма не должен вырваться в цех. А дым перед выбросом в атмосферу должен очиститься от паров металла и окислов азота. Приемный патрубок вентиляции поэтому – сложная подвижная конструкция с водяной ванной из нержавеющей стали: наш «дымок» с водой образует азотную кислоту. На приемнике вентиляции установлена также штанга с термостойким желобом, вдвигаемым внутрь трубы, чтобы струя раскаленного металла не прилипала внутри трубы.

Перечислять все прибамбасы, внедренные в эту машину можно долго. По старой дружбе заглядывает мой «патентный поверенный» Гоша. Он очень ругал меня за срыв патентования и прекращение работ по проекту СИРИУС. Перед Гошей, вложившим немало сил и времени в тот проект, я чувствовал себя виноватым. Но связываться опять с ВНИИГПЭ, уже по СПРУТу, я категорически отказываюсь. Гоша бегло знакомится с нашей машиной, и заявляет:

– Да здесь сидит десяток изобретений!

Может и так, но мне теперь хватит лишь одного «чувства глубокого удовлетворения». Гоша взывает к патриотизму: вся страна от моего нежелания потеряет приоритет.

В Питере в это время проходит какой-то форум по новой технике. Там шведы показывают огромную машину для фасонной резки труб. Она прекрасно выглядит, здорово раскрашена. Если нашу машину представить как неокрашенный Мерседес последней модели, то шведская – громоздкая раскрашенная карета: скорости малы, диапазон диаметров труб – узкий. А главное: она не решает третье уравнение, угол фаски – постоянный. Цена же это чуда техники – заоблачная. Я доволен своим передовым детищем и поддаюсь Гоше, который быстренько оформляет заявку во ВНИИГПЭ.

На удивление быстро, не проходит и трех (!) лет вялой переписки, как я получаю авторское свидетельство № 659306 на «Установку для фасонной резки труб». Заявка зарегистрирована 1 августа 1976 года, а свидетельство выдано 8 января 1979 года. Формула изобретения закручена так юридически грамотно, что я, его папа, с удивлением разглядываю незнакомое личико своего дитяти… Держись, длинноногая Америка и всякие разные шведы: идем на обгон! Теперича можно заявлять остальные 9 идей, обнаруженных въедливым Гошей! Хватило бы жизни…

Все заботы по второй заявке я передаю Сереже Иванову, инженеру-сварщику, приданному мне на помощь. Наше с ним авторское свидетельство с зубодробительным названием «Механизм перемещения резака устройства для термической резки труб» оформляется только 14 октября 1982 года, когда я уже не был в лаборатории… Изюминку моей машины – полную синхронизацию двух приводов с двигателями постоянного тока – я так и не оформил никогда…

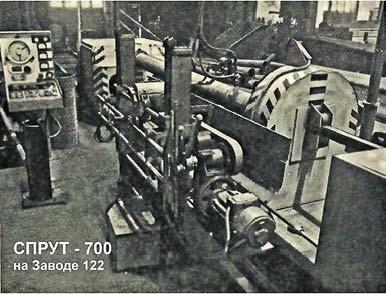

…Изготовление машины окончено, и почти вся лаборатория переселяется в Металлострой на завод 122. Месяца два мы монтируем СПРУТ-700, который даже в большом цеху кажется большим: мы будем резать заготовки из труб диаметром от 57 до 700 мм и длиной до 12 метров. Значит, на такое расстояние должна бегать и тележка с приводами. А к телеге от пульта и суппорта подходит связка довольно жестких кабелей, которые не должны мешать ходу тележки и загрузке трубы. На ближайшей стене натягиваем трос, по нему на роликах вслед за тележкой должен передвигаться толстый пучок кабелей. Приятные ожидания быстро разрушаются при испытаниях: пучок угрожающе горбатится и недопустимо перегибается в самых неожиданных местах. Что еще можно придумать? Неужели такая несущественная малость остановит наше движение по пути технического прогресса? Я задумался.

Гена Степанов решительно берет власть в свои руки. Он молча отсоединяет все кабели от тележки, затем решительно начинает скручивать пучок по часовой стрелке. Один поворот – одна скрученная петля диаметром около метра, – один ролик подвески. Мы с Сережей Костюковым «врубаемся» в замысел и в работу. Спустя часа два пучок кабелей напоминает гигантский шнур от телефонной трубки, подвешенный к роликам, катающимися по натянутому тросу. Теперь он растягивается и сокращается очень красиво и надежно. Я с чувством пожимаю руку старому соратнику.

Следующая запинка – опора трубы перед суппортом. Она должна точно «держать ось» тяжелой трубы при вращении и позволять ей перемещаться вдоль при настройке. Два блестящих шара размером с добрый кулак я искал по всему Ленинграду и очень гордился содеянным узлом. Труба опирается на две огромные «шариковые ручки» и может вертеться и двигаться в любом направлении!

Гладко было на бумаге… После первого же включения плазмотрона на поверхности шаров образуются глубокие каверны и шары вообще перестают вращаться: через контакты проходит большой ток! Приходится все переделывать. Шары заменяем овальными роликами из кадмиевой меди. Заодно упрощается настройка опоры для разных диаметров труб.

Обнаруживается еще несколько «суффиксов», по выражению морского писателя Соболева. Например: при резке легких труб с большой скоростью приводы не могут остановиться мгновенно. Надо бы ставить специальные двигатели с электротормозами, но их у нас нет. Задачка решается небольшим изменением схемы: после выключения двигатель какие-то доли секунды работает как генератор, нагруженный на резистор – обыкновенный электрод из нержавеющей стали. Торможение – изумительное, снятие тормоза – автоматическое!

СПРУТ-700 на заводе

Наконец все готово. Начинаем наладку, безжалостно кромсая заводские некондиционные трубы. Учится работать машина, учимся и мы, устраняя на ходу все «суффиксы». Скорости резки точного фасонного сегмента длятся считанные секунды и просто завораживают зрителей. Быстрота настройки – потрясающая: несколько переключений на пульте и только одна красная кнопка «ПУСК». Ослепительная работа плазмотрона (около 8 секунд для трубы 219 мм), автоматическая остановка, падение отрезанного сегмента. Чтобы снять фаску следующего сегмента, надо повернуть плазмотрон на 600. На рукоятках поворота – кнопка, отключающая электромагнитную муфту, поэтому вся операция занимает 1–2 секунды. Опять «пуск» – снята фаска следующего сегмента. Подача трубы тележкой; длина сегмента отсчитывается на лимбе токарного станка с точностью до 0,1 мм. Реверс одного привода (или его отключение для прямого реза), переброс угла наклона, пуск, свист и свет плазмотрона. Отрезанный сегмент падает в лоток…

Дом Техники в Ленинграде – с нашей фатальной склонностью к труднопроизносимым аббревиатурам именуемый ЛДНТП (Ленинградский Дом научно-технической пропаганды), – был в то время очень живым и нужным заведением. Здесь встречались и обменивались информацией, идеями, материалами и приборами люди, по-настоящему занимающиеся техникой – от профессора до рабочего. Не хочу обидеть клубы по интересам: собаководов, филателистов и любителей георгинов,– но наш клуб мне тоже казался интересным. В нем я делаю доклад о фасонной резке труб воздушной плазмой. Оказывается, эта проблема волнует многих. «По многочисленным просьбам трудящихся» секция сварки ЛДНТП назначает «смотрины» СПРУТа непосредственно в действии.

Возле СПРУТа собирается десятка два «представителей» и еще столько же заводских и УМРовских зевак. Раздаю темные стекла «представителям» и начальству, остальным – кусочки жести с маленьким отверстием, предупреждаю об яркости плазмы и жгучести расплавленного металла. Занимаем места: Гена у тележки, Серега – на подхвате у электрических щитов. Стажер от завода должен следить, чтобы растущая гора заготовок не раскатывалась по цеху и не мешала зрителям. За пульт стаю сам, превращаясь в некий придаток своего дитятка…

Толстая труба длиной около 10 метров превращается в два десятка комплектов точных сегментов для сварных отводов (колен) всего за несколько минут. Зрители просто потрясены: такой скорости и точности фасонной резки труб они никогда не видели…

Часа полтора прижатый толпой к машине, я отвечаю на вопросы. Да, мы можем резать трубы из любого металла, нержавейку – еще быстрее. Да, любые врезки: вот мы заготовили образцы. Угол фаски переменный, не только чтобы обеспечить сварку, главное – для точности стыка. Нет, фаски зачищать после резки не надо. Плазмотрон – наш собственный, без всяких резиновых колец и с настройкой расстояния катод – сопло. Отверстия в трубах вырезать можно будет любые, вот у нас оставлено место для такого механизма, но мы пока его не делали. И т. д. и т. п…

Затем начинаются вопросы, от которых я сникаю. У меня нет на них ответов.

– Когда вы можете сделать для нас такую машину? Сколько скажете – столько заплатим!

– Как заказать комплект документации? Оплату гарантируем.

– Вы можете сделать такую машину для труб диаметром от 800 до 1600 мм?

Дорогие коллеги, ребята, начальники! Я ничего не могу для вас сделать. Эта машина единственная и уникальная. Да еще формально и денежно принадлежит Заводу 122. Ее основные детали я находил всеми правдами и неправдами, или производил на разболтанных допотопных станках. И чертежей нормальных у меня нет: есть только пара общих видов и неполный комплект замасленных эскизов и набросков. Я простой кустарь-одиночка с найденным на свалке электромотором, а моя родная фирма таких веников не вяжет…

Такая машина жизненно, просто дозарезу, необходима трем организациям: Ленинжстрою, Выборгскому судостроительному заводу и Механическому заводу в Электростали. Именно они плотно «садятся» на меня.

Главк Ленинжстрой делает нулевой цикл для жилого и промышленного строительства всего Ленинграда и области. Это ему надо резать трубы диаметром 800 – 1200 мм. Для такой махины подвижная тележка уже не годится: слишком циклопическая она будет. Я прикидываю вариант, когда трубу будут вращать опорные ролики, связанными с суппортом. Тогда синхронизацию придется решать для каждого диаметра отдельно. Главк выделяет женщину-конструктора, которая занимает один кульман в лаборатории. За несколько месяцев мы с ней делаем проект новой машины на стадии КМ. Рабочие чертежи будет делать их КБ у себя дома.

Выборгский судостроительный завод начинает строительство морских буровых вышек. У них основной профиль – толстостенные трубы до 700 мм, и моя машина им подходит идеально. Вот только авиационных двигателей-генераторов им не найти, надо менять все двигатели и редукторы, что влечет кучу других изменений. Завод тоже выделяет конструктора, который «слизывает» все с натуры на 122 заводе. Им я выдаю электросхему, плазмотрон, формулы расчета углов и поправок на толщину стенки, благословение и обещание помощи в наладке.

Все мольбы и просьбы завода в далековатой Электростали остаются «без сатисфакции», ему обещан только комплект чертежей, если их сделает для себя Выборгский завод и даст мне…

На нашем заводе машина работает от случая к случаю – только с нержавеющими трубами, когда без нее просто не обойтись. Все обычные трубы «пилят» газорезкой вручную по привычной старине. Начальство завода и выделенный стажер-ученик машины побаиваются: уж слишком быстро и непонятно она работает. Мои инструкции стажеру, обычному газорезчику, входят в широко открытые глаза и уши, но, как оказалось, нигде не задерживаются. «Лабораторные» ребята – Гена и Сергей – в основном «секут» по электричеству, а ослепительной плазмы и тонких настроек «по тригонометрии» тоже побаиваются. Так что мне довольно часто приходится ездить к своему быстрому дитятку.

Но впереди машину ожидает большая работа. Рядом сооружаются печи и пресса для горячего изготовления отводов по заморской технологии. Несколько кусков толстостенной трубы нанизываются как бусы на жаростойкую оправку и помещаются в печь для нагрева. Периодически гидропресс, нажимая на холодные куски труб, выталкивает раскалившийся отрезок через изогнутый рог оправки. Рог этот растягивает мягкую заготовку и придает ей форму колена. Конечно, это только грубая заготовка, с которой еще предстоит повозиться…

Моя машина должна нарезать прямые заготовки толстостенных труб – для нее это плевая работа, детское развлечение, которым может заниматься даже наш стажер. За полчаса можно нарезать заготовок на два дня работы двух печей. Огромный станок для механической резки труб обычными резцами, входящий в комплект поставки вместе с печами, – вообще не нужен. Работает он медленно, да и резцов для него не напасешься…

Стажер накромсал гору заготовок, но горячее производство колен, как водится, сначала не пошло. Рог оправки был не отполирован, и возникали большие усилия при продавливании нагретой заготовки. Кроме последнего отрезка в печке успевали нагреться и следующие за ним. Мощный пресс просто напяливал одну трубу на другую вместо сталкивания с рога первой. Нужна была более тщательная наладка нагрева и полирование рога. Да и стажер на СПРУТе накромсал заготовок, не особенно заботясь о точности торцов труб, отрезанных быстрой плазмой. Я обещал все наладить, это было пустяковым делом.

Руководил отладкой технологии горячего изготовления отводов сам главный инженер УМР Корякин В. И., инженер-сантехник, недавно прибывший к нам из Дальнего Востока. Все делалось в великой спешке: московский главк давно уже расписал по фирмам всего Советского Союза многие тысячи отводов, которые Завод 122 должен был выдать еще полгода назад. Слишком долго раскачивались с постройкой печек. Вечно чего-нибудь не доставало: проектов, материалов, времени, нужных спецов, желания. А теперь для начальства УМР сильно запахло жареным, что, естественно, перетекает в героическую работу «на местах».

Для начала Корякин «нашел крайнего» в неточных торцах заготовок после «стажерской» плазмы. Технология была изменена на обычную механическую резку труб: монтаж станка оканчивали даже ночью, резцы добывали по всему Ленинграду. Стало чуть-чуть лучше, но заготовки продолжали налезать друг на друга, особенно в отводах большего диаметра. Пришлось все же по-настоящему полировать рога всех оправок (для каждого диаметра была своя, наибольший диаметр был всего около 150 мм).

Однако годные отводы «пошли» только тогда, когда научились точно регулировать температуру и зону нагрева в печи. Вот только годность изделий была еще нулевой: их рваные края с обеих сторон надо было отрезать точно под углом 900 со снятием фаски под сварку. Теперь только быстрая плазма могла справиться с такими объемами резки.

Приходится отключать СПРУТ от источника питания плазмы и ставить его на станок для резки фасок. Да и действующий плазмотрон я временно снимаю: сделаем сюда позже другой. Все усилия – для плана! Там нужна простая и тупая резка: пуск – стоп, пуск – стоп. Замри, дорогой мой СПРУТик, до лучших времен…

…Через месяц один из моих заводских болельщиков звонит в лабораторию:

– Корякин выбросил твою машину на улицу!!!

Несемся вместе с моими ребятами в Металлострой. От увиденной картины у нас «в зобу дыхание сперло». Все узлы, пульт управления с тонкими приборами, скрученные кабели и точные механизмы нашего СПРУТа разбросаны среди железного хлама и вмерзли в лед и снег. Только тележка, защищенная броней, сохраняет видимость целого изделия, хотя ее полосатая окраска и повреждена крановыми стропами.

Что бы там ни говорили лучшие представители интеллигенции, а русский мат является мощным средством предотвращения инфаркта миокарда. Только после обильной профилактики, мы начинаем выдалбливать изо льда дорогие останки и собирать их в одно место…

… Набрасываюсь на Корякина чуть ли не с кулаками:

– Зачем же крушить машину и выбрасывать на свалку, если даже она не нужна заводу? Другим бы отдали, если сами, импотенты херовы, пользоваться не можете!!! Вон сколько желающих было!

– Да ты что, Коля? Я этому зас. цу Ч…ову велел все разобрать аккуратно и сложить в отдельное место, чтобы потом можно было собрать в новом цеху!

«Зас…ц Ч. ов» – главный инженер завода, личность надменная, грубая и амбициозная. Он работает на заводе меньше года, и мы с первых дней терпеть не можем друг друга. Я его – за невежественность и высокомерие. Он меня – за то, что распоряжаюсь на его заводе, как у себя дома, не давая себе труда обращаться к нему, Главному. Да я на его заводе уже много лет что-нибудь налаживаю, запускаю, знаю всех мастеров и старых рабочих. А они знают меня, всегда помогают. И нет у меня времени и нужды спотыкаться об амбиции этого спесивого амбала…

…Через месяц все собранное нами забирает завод из Электростали. Вскоре я выезжаю туда для наладки восстановленного из праха СПРУТа. Увы, до настоящей наладки в действии еще далеко: машина только строится. Однако я плотно работаю пару дней с мастером цеха. Оказывается, этот невысокий и молчаливый человек средних лет присутствовал на моем «плазменном шоу» на 122 заводе и просто мечтал о такой машине. Он тормошил свое начальство, просил начать изготовление машины хотя бы по снятым эскизам… И тут вдруг так повезло: все прибыло на завод, только собери и работай! Вместе мы проверяем узлы, кабели и приборы: все загрузки-погрузки и переезды не прошли для них бесследно. Мастер соображает отлично, все ловит на лету и просто впитывает в себя мои пояснения.

Господи! Владельцы кошек и собак сильно переживают, чтобы приплод их питомцев попал в хорошие руки. А тут дитятко, которое не давало спать несколько лет, попадает именно в такие любящие руки! Я просто счастлив.

Расстаемся мы ненадолго: я твердо обещаю приехать, хоть за счет своего отпуска, для настоящей наладки и пуска машины.

Вызова из Электростали долго не было, и я позвонил директору завода сам. Он нехотя сообщил мне, что планы завода изменились. Детали машины – растащили; мастер, с которым я работал – уволился. С его уходом умерла и моя машина, теперь – навсегда…

Ленинжстрой, кажется, так и не смог построить настоящую машину для резки больших диаметров и обошелся неким упрощенным стендом для ручной резки.

Более 800 000 книг и аудиокниг! 📚

Получи 2 месяца Литрес Подписки в подарок и наслаждайся неограниченным чтением

ПОЛУЧИТЬ ПОДАРОКДанный текст является ознакомительным фрагментом.

Читайте также

ИЗ ДРУГИХ РЕДАКЦИЙ К ЧИТАТЕЛЮ

ИЗ ДРУГИХ РЕДАКЦИЙ К ЧИТАТЕЛЮ Как сказано выше (см. стр. 595), очерк «К читателю» был послан цензору в корректурных гранках и вызвал у него ряд замечаний. В результате цензурного вмешательства Салтыков внес в текст ряд существенных изменений. Он вынужден был, в частности,

О ПОЛКОВНИКЕ И ДРУГИХ…

О ПОЛКОВНИКЕ И ДРУГИХ… В сигуранце торжествовали, в гестапо тоже — разведчика Бадаева удалось схватить. Игра, затеянная с советской разведкой, сулила успех. Русские клюнули на радиопередачи Глушкова. В расставленные сети вот-вот попадут и другие советские разведчики.

7 Защитные покрытия других деталей

7 Защитные покрытия других деталей Каким бы высоким качеством в конструкторском и производственном исполнении ни обладало оружие, но, если оно надежно не защищено от коррозионного разрушающего воздействия окружающей среды, его постоянная боевая готовность, и тем более,

ЩУПАЛЬЦА СПРУТА

ЩУПАЛЬЦА СПРУТА Пока на дороге между Дижоном и Брасье происходили описываемые драматические события, Саттил вместе с Гилбертом Норманом и Андре Боррель находились в квартире Армеля Герна в Париже. Позже он встретился на вокзале Монпарнас с мадам Балаковски и посадил ее

Словарь жестов Уошо и других обезьян

Словарь жестов Уошо и других обезьян Итак, Уошо и другие шимпанзе из второго проекта Гарднеров (Мойя, Тату и Дар) усваивали достаточно обширный запас жестов, которые они адекватно использовали в широком диапазоне ситуаций.В словарь овладевших амсленом 5-летних шимпанзе

«Метро-2» в других городах

«Метро-2» в других городах Санкт-Петербург Говорят, что и в Питере есть секретное метро — а поскольку это говорят диггеры, стоит об этом хотя бы задуматься. Например, вентиляционная шахта в Тучковом переулке расположена на расстоянии не менее 400 м от рабочих перегонов

6. Покушения на Б. Муссолини и других

6. Покушения на Б. Муссолини и других Не менее бурные события происходили тогда и в другой европейской стране — Италии. Там в октябре 1922 года премьер-министром стал лидер фашистской партии Бенито Муссолини. А к осени 1925 года в стране созрели все условия для того, чтобы

Знать больше других

Знать больше других Помочь соотечественникам смотреть на окружающий мир без предвзятости. Ради этого мы, полтора десятка ведущих журналистов-международников, бились головами о тесные своды ниши дозволенного. Но люди ценили нашу искренность и целеустремленность. Во

ЛЕГЧЕ СУДИТЬ О ДРУГИХ…

ЛЕГЧЕ СУДИТЬ О ДРУГИХ… Это интервью дано писателем С. Бэлзе в феврале 1987 г. в дни работы московского форума «За безъядерный мир, за выживание человечества».— Мистер Грин, многим вашим романам предпосланы эпиграфы чаще всего это строки ваших любимых поэтов. Как вы

Арест Чикатило и других

Арест Чикатило и других Джек-Потрошитель в Москве. Арест Чикатило.А бандиты всех мастей удовлетворенно потирали руки и продолжали "ловить рыбу в воде, мутной от политических страстей". Еще не затихла боль от убийства осенью 90-го Александра Меня, как новое убийство по