И вот, наконец, Калина …

И вот, наконец, Калина…

Г. Мирзоев.

Ближе к середине девяностых выяснилось, что для того, чтобы осуществить проект 1116 в полном объёме, денег (включая альянсные) не хватает.

Тогда и было принято решение делать машину на агрегатах восьмёрки. Но в этом случае она неизбежно станет шире – другая колея.

И такой образец был собран. Взяли кузов AVVA (1116) и разрезали по длине. Вставили 80 мм и сварили снова.

Получилось вроде бы ничего. И дальше пошёл проект.

В результате появился абсолютно новый автомобиль. Там не осталось ни одного агрегата, который можно без изменений поставить на десятку или восьмёрку. Но платформа в целом осталась той же, как и у всех переднеприводных вазовских автомобилей.

Н. Вершинников.

После 1116 схему перекроили, и автомобиль стал Калиной. Я даже с 1992 по 1996 год был ведущим по кузову, руководил этим проектом А. Москалюк. Потом в 1996 году проект передали Кутееву, который и довёл его до конца.

Ю. Кутеев.

После того, как проект А-93 остановился, в начале 1992 года мне предложили стать руководителем проекта Самара-2.

К 1995 году проект был готов, вовсю шла подготовка производства. Но вдруг было сказано, что Самара-2 выплывет теперь и без меня, а мне предстоит стать главным конструктором нового проекта.

Тогда и появилась идея Калины. Заключалась она в следующем. Нужно было взять имеющееся переднеприводное шасси и создать на нём автомобиль сегмента В.

В это время уже шла десятка.

А по Самаре-2 все почему-то считали, что долго эта машина не проживёт, и ей на смену должен прийти новый автомобиль, но уже класса В (а десятка останется в С). Словом, попытаться как-то развести модели на рынке.

Трудное было время. Сложилось так, что проект Калины несколько раз переходил из проекта развития в проект выживания и обратно. Одно время вопрос стоял даже так: 23-я или Калина? Ясно было, что две модели разом не потянуть. И предпочтение тогда было отдано 2123. А Калина опять зависла.

Е. Лобанов.

После того, как альянс AVVA отказался от идеи производства автомобилей, проект был пересмотрен.

Было сказано, что мы переходим на компоненты нашего конвейера, соответственно изменяется и платформа.

Процесс рождения был тоже длительным. Он наложился по времени на проект 2123, которому в то время было отдано предпочтение.

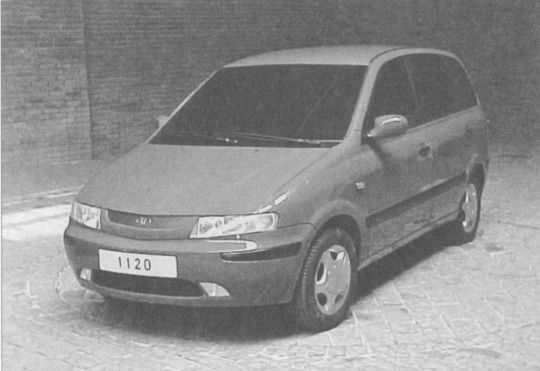

Минивэн 1120 сначала входил в семейство Калины. Но его габариты и низкая степень унификации по кузову исключали изготовление на конвейере.

Место минивэна в семействе занял универсал 1117, которого прежде не было. На снимке – его макет в аэродинамической трубе.

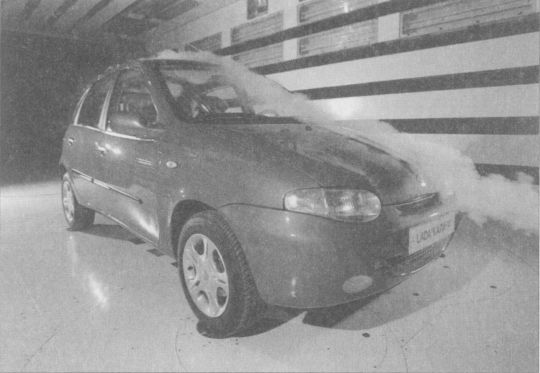

Но изготовление образцов серии 100 началось с хэтчбека 1119 (1997 год).

Образец 1119 серии 100 в аэродинамической трубе.

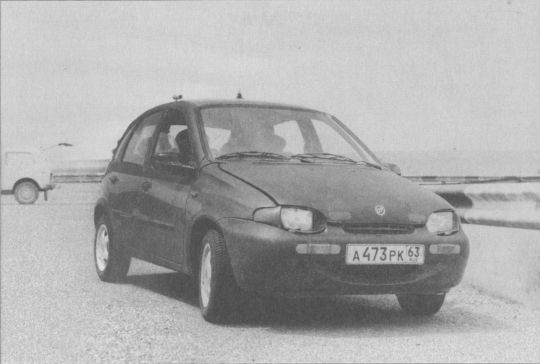

Образец 1119 серии 100 на дорожных испытаниях.

1997 год. Южные испытания серии 100 на пскентском полигоне (Узбекистан).

Образцы 1119 серии 100 были полноценными автомобилями. Они не только выставлялись на автосалонах, но и участвовали в соревнованиях (на нижнем снимке – «Рождественские гонки» 2000 года).

В 1999 году настала очередь образцов седана 1118 (серия 100).

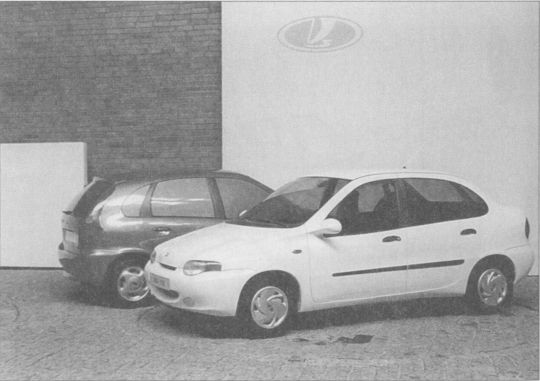

1999 год. Семейство в сборе (седан и хэтчбек, нет только универсала).

А. Любимов.

Первоначально автомобиль Калина был выполнен в биодизайне. Был фиолетовый демонстрационный макет, корочка эпоксидная, интерьер до уровня стёкол. Потом он видоизменялся, но мягкий, округлый дизайн остался. Изменились фары и боковина.

Разработкой наружных поверхностей, экстерьером вместе с Лобановым занимался и я.

Когда стали искать, на что опираться, взяли Opel Corsa и FIAT Punto.

Именно у Punto впервые появились вертикальные фонари. Это было тогда новинкой, на Corsa они появились позднее.

На эскизах, помимо трёх известных модификаций, рисовали даже кабриолет типа родстера и маленький грузовой фургончик.

Изначально автомобиль создавался как хэтчбек. Он и получился самым красивым. На второй позиции, по моему субъективному мнению, универсал. Потом седан.

Ещё была модификация 1120 – минивэн. По нему основным разработчиком был я. При этом ориентировался на только что вышедший Mitsubishi Space Gear, выполненный на базе Carisma.

Он уже был сделан в более жёстком стиле, биодизайн уже отходил.

1120 нравился многим, но о производстве речи не шло – он не проходил по габаритам на конвейере. Его можно было делать только в ОПП.

Автомобиль участвовал на выставках, его возили в Москву. Вроде бы его хотят, по слухам, возродить. Хотелось бы в это верить.

Считаю, что на базе Калины надо делать семейный автомобиль типа Mitsubishi Colt, что-то вроде микроминивэна. Таких автомобилей появляется всё больше. Маленькие седаны там уже не делают, делают универсальные автомобили.

Для России, кстати, очень актуально. Туда даже домашний холодильник поместится, столько простора в этой маленькой машинке.

Правда, на подвесной конвейер он пока не влезает, там максимальная высота где-то 1 620 мм. А в ОПП производство будет нерентабельным, надо не менее 10 000 шт., как сейчас купе выпускают.

Г. Мирзоев.

Да, был в семействе Калины ещё и минивэн, с индексом 1120. Но тут надо учитывать следующее.

Если в целом по семейству 1117-1118-1119 унификация достаточно высокая (машины практически различаются только по задку), то минивэн из этого ряда просто выпадает.

Это – новый кузов, который сразу делал этот автомобиль нерентабельным, и на конвейер его ставить было незачем (вдобавок там, действительно, были проблемы с высотой).

Н. Зуб.

Говоря о Калине, невольно вспоминаешь, что проект 1116 хотели делать совместно с Опелем. Но этот альянс не состоялся. И в 1994 – 95 гг. было принято решение применить уже разработанный кузов на существующую механику 2108, причём практически без изменений.

Мирзоев тогда не уставал повторять: если мы не поставим автомобиль в 1998 году, то он вообще не нужен, шасси старовато.

По трансмиссии основные работы прошли по приводу коробки передач (поскольку автомобиль стал выше, рукоятка поднялась). Была также борьба с шумами, вибрацией.

Применена электроблокировка включения з.х. Привод стал нерегулируемым, что сняло много проблем на производстве. Но добавились новые. Соленоид электроблокировки находился в самом низу КП и повреждался даже при транспортировке коробок навалом внутри завода. Сейчас введена специальная тара, проблем нет.

Вентилируемые 14' тормоза, 9' вакуумный усилитель. Изменён привод стояночного тормоза, как на 2170.

ЭМУР на 100% выпуска (ГУР изначально не предусматривался).

Подушка безопасности идёт только на часть выпуска.

Стабилизатор в задней подвеске. Изменена колея задних колёс (и передних, конечно).

Е. Лобанов.

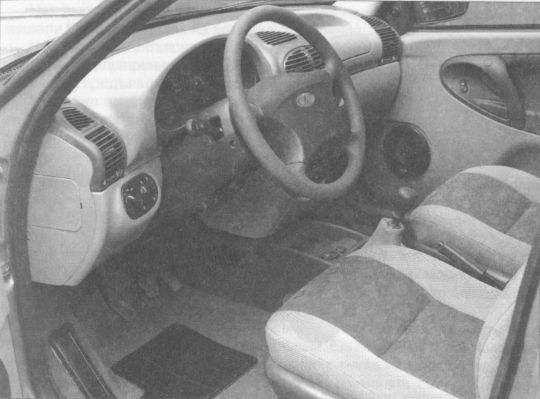

По Калине много вопросов было по интерьеру. Было принято решение не заимствовать старые компоненты с Самары и десятки.

Применить новые материалы.

Панель приборов целиком полипропиленовая, обивки дверей обтянуты искожей. В общем, с интерьером провозились гораздо дольше. Ведущим по интерьеру был И. Потапов.

Было сделано несколько вариантов интерьера. Длительные согласование, проработки. Эргономисты очень долго формировали внутреннее пространство. И салон получился весьма и весьма неплохим.

Мы хотели создать автомобиль в большей мере городской. Снаружи маленький, внутри просторный. Это был девиз.

Современные методы проектирования через матмодели. Калина – первый автомобиль, интерьер которого спроектирован в матмоделях.

И. Потапов, дизайнер.

Наш отдел занимается разработкой дизайн-проектов интерьеров перспективных моделей, а также модернизацией интерьеров автомобилей действующего производства.

Процесс проектирования проходит по отработанной схеме. После получения задания на разработку и компоновочных данных на автомобиль формируется команда во главе с ведущими дизайнерами по кузову и интерьеру.

На первом этапе происходит анализ информации по автомобилю, изучение зарубежных аналогов, наработка эскизов по формированию концепции стиля.

Здесь необходимо учесть все входящие условия: это и современные требования к дизайну, и вопросы эргономики и безопасности, и применение новых материалов, и возможное использование серийных комплектующих изделий.

В процессе разработки интерьера каждого автомобиля как правило участвует 3 – 5 человек. Как объект для разработки, интерьер можно разделить на три основных группы: группа панели приборов с органами управления, группа сидений и группа обивок дверей, крыши, багажника.

После разработки графического проекта создаётся пластилиновый макет интерьера, который обсуждается на художественном и техническом советах.

С учётом замечаний и предложений подразделений ДТР проект дорабатывается и переводится в математические модели. Доработанный макет выполняется в демонстрационном варианте в автомобиле.

Дальнейшую судьбу проекта определяет Совет директоров.

Проект Калина начинался в первой половине 90-х гг. Перед дизайнерами ВАЗа всегда стоит непростая задача.

Нужно разработать объект, который будет конкурировать по уровню дизайна на мировом рынке достаточно длительное время после начала разработки.

В кризисные для завода 90-е гг. эта задача была ещё сложней.

Но хочу отметить, что проект Калина – это первый объект, который мы начали разрабатывать на новых площадях и на новом оборудовании Дизайн-центра НТЦ.

Всё макетирование кузова и интерьера велось на современном измерительном комплексе.

И если на стадии разработки проекта серии 0 дизайнеры использовали только карандаши, то на стадии подготовки документации все элементы кузова и интерьера были переведены в математические модели совместно с коллегами из УПА, что положительно сказалось на качестве автомобиля при сборке.

Дизайнерские решения интерьера Калины отражают в себе все требования, предъявляемые к современному интерьеру. Плавность линий и округлость форм элементов интерьера присущи тенденциям развития автодизайна.

Всё это чётко просматривается в интерьере Калины. Дело в том, что по прошествии времени автомобильная мода сделала очередной виток, и сегодня интерьер в стиле биодизайн опять становится актуальным.

Создавая интерьер, мы старались выполнить поставленные перед нами задачи: автомобиль должен быть дешевле, чем имеющийся модельный ряд на ВАЗе, и значительно комфортнее.

Решения, материалы, комплектующие – всё закладывалось ещё на стадии проекта, исходя из этих факторов. Именно поэтому центральная часть интерьера – панель приборов – была выполнена единой пластмассовой деталью, без металлического каркаса, интегральной пены и плёнки ПВХ.

Панель приборов Калины спроектирована таким образом, что она полностью собирается в единый сборочный узел (кокпит), и в таком виде устанавливается на автомобиль. Для лучшей вентиляции, обогрева салона и разморозки стёкол на панели спроектированы увеличенные по размеру и количеству дефлекторы.

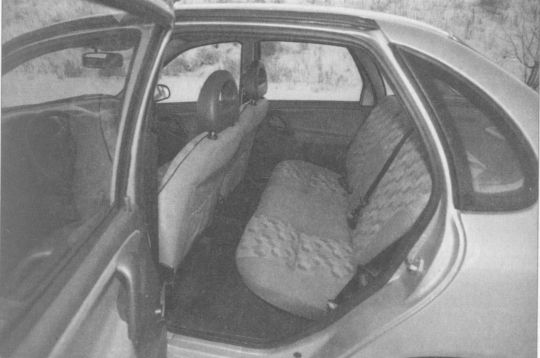

Также усовершенствованы сиденья. Увеличен рельеф спинок и подушек для лучшей фиксации человека во время движения. В раскрой введены лекальные кривые и разработаны новые обивочные материалы.

Изменения коснулись и обивок дверей. В частности, на водительской двери поручень получил оригинальную форму для размещения на нём блока электроуправления стеклоподъёмниками, наружными зеркалами и блокировкой замков.

В целом как по уровню удобства, так и по оснащению интерьер Калины значительно превосходит предыдущие вазовские модели.

Сегодня в автомобиле предполагается использование трёх основных вариантов интерьера, определяемых цветом применяемых пластмасс.

Это бежевый, серо-голубой и чёрный. И очень большой выбор исполнения обивочных тканей.

Хочу отметить слаженную и плодотворную работу коллектива разработчиков интерьера проекта Калина, работой которых я руководил как ведущий дизайнер по интерьеру.

Панель приборов и сиденья мы создавали вместе с А. Колпаковым. М. Пономарёв делал обивки дверей, М. Зубков – обивку крыши, О. Жаркова – обивку багажника.

И. Жарков – доработка обивок и элементов электрооборудования. Проект цвета и отделочных материалов интерьера – М. Дементьева.

Желаю всем им новой интересной и результативной работы.

Е. Лобанов.

Когда начинали Калину, в моде был биодизайн. Но время идёт, автомобиль не выпускается, дизайн устаревает. И на серии 200 мы с Кутеевым и Прусовым решили поменять дизайн. Демидовцев нас в этом поддержал.

Изменения провели, не меняя каркас кузова, не трогая силовую схему. В таком виде автомобиль и был запущен.

С. Мединец, испытатель.

Калина имеет давнюю историю. Она задумывалась как один из самых современных автомобилей.

Считаю, что исходным толчком к её созданию послужил визит Горбачёва, который призвал нас выйти на мировой уровень. И даже превзойти его.

Вначале она имела индекс 1116. Были начаты переговоры с Порше, был даже составлен проект контракта на разработку всего автомобиля. Закладывались революционные идеи. Но начались финансовые проблемы. И из проекта развития он превратился в проект выживания.

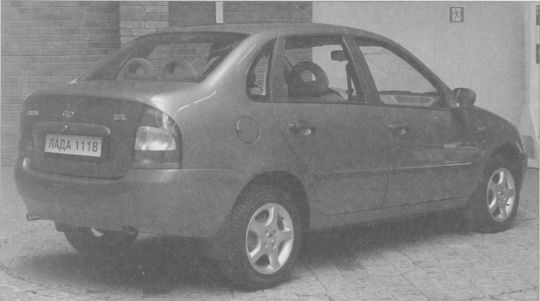

К 2000 году дизайн был доработан. И на первый план вышел седан 1118.

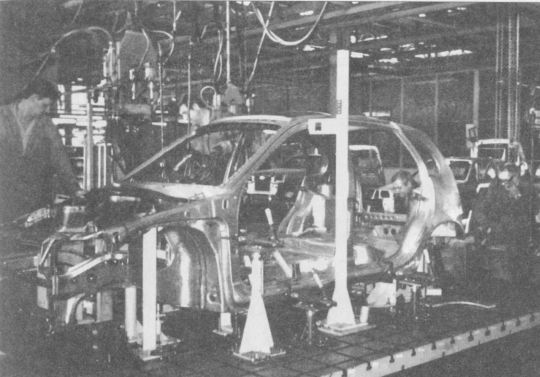

Сборка образца 1118 серии 200 (2001 год).

В. Бакулин демонстрирует образец серии 200 руководству (Н. Головко).

Их руками собран образец (2001 год).

В 2001 году на образцах серии 200 седан приобрёл свой окончательный облик.

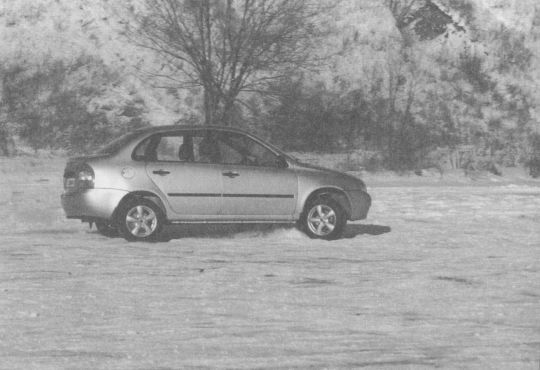

Образцы 1118 серии 200 на испытаниях. Вверху – на городском маршруте, внизу – оценка управляемости на льду.

Сварка кузова 1119 серии 200 в УЭП.

На сборке хэтчбека (Н. Головко, В. Бакулин, Г. Мирзоев, Ю. Кутеев, А. Акоев, С. Мединец).

Хэтчбек 1119 серии 200 на стендовых и дорожных испытаниях.

В. Лылов.

Работать по Калине мы начали в 1995 году. Дизайн-центр возглавлял тогда Демидовцев, начальником отдела был Лобанов, а у него нач. бюро – Потапов. Именно ими и разработан дизайн семейства.

Помню, как на техсовет были представлены три модели – 1118 (седан), 1119 (хэтчбек) и 1120 (минивэн). Конечно, минивэн явно выбивался из этого ряда, да ещё он по габаритам не проходил по конвейеру.

В результате решили 1120 отдать в ОПП (он так и не был там освоен). А вместо него дизайнеры начали разрабатывать универсал 1117.

В середине 1995 года состоялся техсовет.

На нём было решено, что в первую очередь надо заняться хэтчбеком1119, наиболее отработанным в плане дизайна (седан 1118 явно ещё требовал доработки).

И мы начали интенсивную работу по 1119. С января по сентябрь 1996 года были выполнены компоновочные работы, и уже приступили к изготовлению чертежей. В ноябре мы выдали извещением документацию с литерой Д2 и задание в цех на изготовление опытных образцов.

И в 1997 году был изготовлен первый образец 1119 (самый первый из семейства Калина).

Но потом на первый план вышел седан 1118, ставший базовым в семействе Калины. Я уже говорил, что основным разработчиком был Потапов, но Лобанов тоже много работал, особенно над панелью приборов.

Думаю, здесь роль сыграло то, что в семействе Самары-2 первым был тоже седан 2115, пользовавшийся большим спросом.

Ну и на Калине решили пойти по этому же пути.

Тут вообще порой происходят необъяснимые вещи.

В семействе Самары первым был трёхдверный хэтчбек, затем пошёл пятидверный.

Седан появился позже, но стал пользоваться огромным спросом, хотя его продавали по более высокой цене.

Калину 1118 поставили на конвейер 23 сентября 2004 года. А по 1119 – в январе 2006 года должны были собрать три автомобиля. Не получилось. Но потом машина всё же начала набирать темп.

Следующим стал универсал 1117. Он мне нравится больше – более вместительный, да и внешне очень приятный.

А в целом по Калине – качество её намного выше, чем у прежде выпускаемых автомобилей. Я имею в виду качество кузова и интерьера, поскольку всё остальное во многом осталось на прежнем уровне.

С. Озеров, конструктор.

Начинали мы проект Калина с нулевой серии автомобиля 1119 хэтчбек. Автомобиль был совершенно новым, и проект по сиденьям был тоже абсолютно оригинальным.

Задача была понятной, но совсем не простой – исключить все основные недостатки и дефекты предыдущих сидений, а также максимально усовершенствовать новую конструкцию для повышения потребительских свойств и комфортабельности салона.

В передних сиденьях (ПС) предлагалось устранить люфты механизма наклона спинки, максимально увеличить пространство под сиденьем для ног задних пассажиров и ввести механизм высотной регулировки сиденья водителя.

В заднем сиденье (ЗС) необходимо было обеспечить угловую регулировку спинки для более удобного размещения груза в багажнике.

Руководителем разработки был Н. Добрынин. Решением задачи занимались инженеры-конструкторы Л. Комин, А. Попов, В. Афанасьев, А. Сагулина, В. Шпикат, Т. Шеина, А. Шапошников и я. При этом каждый выполнял свою часть работы.

По разработанной документации в экспериментальном производстве были изготовлены опытные образцы сидений, которые прошли в обязательном порядке весь необходимый комплекс испытаний.

Доводочными работами по долговечности и безопасности сидений занимались испытатели О. Бибик, А. Миронов, Г. Лошак, Г. Хадыка, С. Салаев, А. Шалин, Н. Лудков, А. Суненков.

Были получены первые результаты, которые необходимо было оценить и использовать в дальнейшей разработке.

Но тут в работе над автомобилем Калина наступил перерыв, поскольку все мы приступили к разработке проекта 2123. К Калине вновь вернулись примерно в 2000 году.

Значительным изменениям подвергся стиль сидений. По сравнению с предыдущими моделями он по-своему уникален.

Разработкой стиля сидений занимались дизайнеры И. Потапов, А. Колпаков, И. Лепёшкин.

Изначально форма сидений была выполнена в духе биодизайна. Но на данном этапе форму сделали более спокойной, сохранив некоторые лекальные кривые.

Кривые линии, конечно, создают проблемы в производстве: обивки сидений трудно шить, страдает качество сборки. Но в настоящее время все трудности преодолены, и оригинальные формы Калины привлекают своих покупателей.

Претерпела изменения и конструкция сидений. Для снижения себестоимости изделия были исключены механизм высотной регулировки ПС и механизм регулирования наклона спинки ЗС.

На ПС остался только необходимый минимум регулировок: продольное перемещение на салазках и угловая регулировка спинки.

Для увеличения жёсткости каркас переднего сиденья был спроектирован из штампованных деталей, а в материалах деталей применена высокопрочная сталь. Сегодня переднее сиденье Калины имеет значительно больший запас прочности по сравнению с сиденьями классики, Самары и десятки.

Заднее сиденье Калины также имеет оригинальную конструкцию. Изначально в неё заложено соответствие международным требованиям по удержанию груза в багажнике при фронтальном ударе.

Принципиально новое решение получил замок для фиксации спинки ЗС. Роторный тип замка раньше применялся только в дверях автомобиля. Он позволяет улучшить конструкцию с точки зрения чёткости фиксации и снижения усилий при раскладке сиденья в грузовое положение.

Основная проблема по сиденьям заключалась в освоении новых механизмов. Механизм угловой регулировки спинки и механизм продольного перемещения – это очень сложные изделия, которыми занимаются специализированные фирмы, имеющие большой опыт в разработке продукта и освоении технологий.

Механизм наклона спинки Калины базировался на серийном варианте, который был куплен по лицензии для автомобиля 2108. С тех пор оборудование для его изготовления изрядно износилось и уже не могло обеспечить требуемого уровня качества и дополнительного объёма производства для сидений Калины.

Поэтому в процессе подготовки производства наш поставщик сидений АвтоВАЗагрегат вышел с предложением о сотрудничестве с немецкой фирмой Кайпер, специализирующейся на подобных механизмах.

С этой фирмой был заключен контракт на закупку импортных салазок сидений и механизмов регулирования наклона спинки – реклайнеров.

Теперь сиденья Калины комплектуются только этими узлами. Сиденья стали дороже, но время показало, что это того стоило.

Сейчас мы нормально работаем над снижением себестоимости сидений в целом, а не ломаем головы, как устранить тот или иной дефект в производстве.

И испытания, и эксплуатация подтвердили правильность решения. На сегодня сиденья Калины – лучшие из всего модельного ряда.

Чёткая и длинноходовая регулировка, небольшие усилия и в то же время значительный запас прочности – вот что отличает сиденья Калины от их предшественников.

В ходе проекта было несколько вариантов по конструкции подголовника. Основным решением для ПС и ЗС был подголовник торообразной формы, т.е. с отверстием внутри. Такая конструкция была разработана, изготовлены опытные образцы и проведены испытания.

Но, как показала дальнейшая проработка с поставщиками, производство таких подголовников оказалось крайне сложным. И от этого варианта мы вынуждены были отказаться.

Время шло, готовился запуск Калины. Необходимо было принимать новое решение, так как по требованиям безопасности ПС должны быть оборудованы подголовниками на 100%. Поэтому были использованы подголовники действующего производства с небольшими изменениями.

Но рынок и потребитель требуют новых решений. И вновь АвтоВАЗагрегат выходит к нам с предложением о совместной разработке подголовников L –образной формы для ПС и ЗС.

Такие подголовники в последнее время стали широко применяться в автомобильной промышленности благодаря своей оригинальной форме, улучшающей обзорность.

В начале работы мы договорились с поставщиком о распределении обязанностей: мы составляем технические требования, разрабатываем стиль, проводим доработку сидений, испытания и сертификацию, а поставщик отвечает за конструкцию подголовника.

Такой подход к проектированию, когда львиная доля работ проводится у поставщика, характерен для современного автомобилестроения.

В результате совместной работы мы успешно провели испытания и сертификацию новых подголовников, и уже в ближайшее время наш потребитель сможет увидеть их на серийных автомобилях Калина.

Подготовка производства – важнейший этап развития продукта. На данном этапе проектируется и изготовляется оснастка для производства деталей, заказывается оборудование, прорабатываются технологические процессы, логистика.

Большую роль в подготовке производства сидений Калины сыграл наш основной поставщик АвтоВАЗагрегат. Большой вклад в подготовку производства внесли инженеры-технологи этого предприятия А. Агапов, А. Латышев, Д. Чистяков, Т. Полищук, В. Семенюк, Н. Утенкова.

Позднее подготовку производства по сиденьям Калины провёл ещё один поставщик – фирма Криста. За основу была взята наша вазовская разработка.

Сейчас этот поставщик также участвует в поставках сидений для Калины. Большой вклад в становление альтернативного поставщика внесли инженеры-технологи НТЦ Е. Рыльченко, И. Калачанова и работники Кристы Е. Пилипенко, Л.Гребенщиков и В. Краснов (которого, увы, больше нет рядом с нами).

Хочется сказать несколько слов о совместных проектах по сиденьям Калины с зарубежными партнёрами. Это немецкая фирма КРИСТА и словенская фирма TPV, в сотрудничестве с ВАЗинтерсервисом.

Оба проекта находятся в завершающей стадии разработки и ждут стратегического решения руководства завода по запуску в производство.

Их отличает абсолютная оригинальность как стиля, так и технических решений. Конечно, фирмам работать проще: они ведут разработку по модульному принципу, используя богатый опыт предыдущих наработок.

В результате им меньше приходится вводить оригинальных изделий. Но, несмотря на это, их сиденья снабжены полным пакетом регулировочных механизмов, необходимых для обеспечения комфортного размещения пользователей.

К тому же, они полностью взаимозаменяемы с действующими сиденьями Калины, не требуется никакой доработки по кузову и интерьеру.

Качество и общий уровень этих сидений в будущем оценит сам потребитель. Большой вклад в разработку совместных проектов внесли А. Москалюк и В. Седугин.

Также стоит отметить субпоставщиков комплектующих для сидений, от которых зависит уровень качества как самого сиденья, так и автомобиля в целом. Это известные в поволжском регионе предприятия: ДААЗ, Мегапласт, БелЗАН, Химформ, Полад, Пластик, НПП-Сотекс и др.

С 1998 года мы полностью перешли на автоматизированное проектирование. Качество проекта стало лучше, так как работа ведётся на уровне математических моделей – принятие решений, определение функциональных зазоров, кинематика, собираемость, моделирование прочностных расчётов.

Правда, тут требуются и соответствующие специалисты, и это задача для молодого поколения конструкторов.

В целом, сиденья Калины находятся на достойном техническом уровне. Они соответствуют всем необходимым общим требованиям и требованиям безопасности, предъявляемым к сиденьям, в том числе по фронтальному и боковым ударам.

Единственный минус – нестабильное качество сборки. К сожалению, системы оценки качества комплектующих изделий у нас на заводе и у поставщиков во многом отличаются. Сквозной системы оценки нет. Отсюда и разброс по качеству.

Пока сиденья Калины обеспечены лишь минимальным набором потребительских свойств.

Нет высотной регулировки и поясничной поддержки, которые не помешали бы при поездках на дальние расстояния.

Но тому есть объяснение. Автомобиль Калина задумывался как городской, и расширение сферы его использования приводит к новым требованиям, предъявляемым потребителем.

А это уже изменение конструкции изделий действующего производства, новые испытания, дополнительная подготовка производства. Масса работы, на которую нужны и средства, и время.

Главное достоинство Калины – удобный салон с высокой крышей.

Компьютерная проработка экстерьера универсала 1117 в ЗD-графике.

Ходовой образец универсала 1117.

Н. Побережный, испытатель.

В самом начале проекта Калина было принято решение разработать принципиально новое семейство автомобилей, по новой технологии и для сборки на новых площадях, не привязываясь к старым ниткам конвейера.

Было рекомендовано исключить все недостатки семейства 2110 и других существующих моделей.

Первоначальным поставщиком блок-фар была выбрана ф. Bosch с филиалом в Рязани.

Рассеиватель фары решено было использовать стеклянный, а блок отражателей – оригинальный. Естественно, такой, какой мог вписаться в размеры полученного посадочного места на автомобиле.

Лампы в фаре для Калины решено было применять самые современные. Это Н7 для ближнего света, H1 для дальнего света и Р21YW дпя указателя поворота.

Первые образцы фар пришлось доводить по многим параметрам (светотехнические характеристики, теплостойкость патрона габаритного огня, противоконденсатная система, углы регулировки, коробление маски и пр.).

В итоге получилась современная фара, как по внешнему виду, так и по основному параметру – светораспределению головного света на дороге. По дальнему свету мы были, правда, сильно ограничены в размерах отражателя, что и сказалось.

Но зато ближний свет получился превосходным. А поскольку он является ночью наиболее часто применяемым режимом, то владельцы автомобилей Калина этим обстоятельством чрезвычайно довольны.

В дальнейшем освоили фару и со вторым поставщиком – заводом Автосвет, который освоил их при непосредственном участии чешской фирмы NAT (Nellaautotehnika).

На киржачских фарах у нас впервые появились пластмассовые рассеиватели. Это, конечно, уменьшает вес каждой фары примерно на 1 кг и обеспечивает выполнение зазоров, но имеет и минус – уменьшение долговечности фар из-за абразива рассеивателя в эксплуатации (особенно по нашим дорогам), к тому же, рассеиватель теперь нельзя протирать сухой тряпкой, да и мыть на контактных мойках тоже не стоит.

Разработку задних фонарей решили традиционно поручить Димитровградскому заводу светотехники (ДЗС).

Фонари получились внешне красивыми, к тому же, был устранён традиционный дефект контактов ламп и контактов колодки к фонарю.

Но тут мы неожиданно столкнулись с новым для нас дефектом – перегоранием ламп.

Одной из причин явилось повышенное напряжение на генераторе. Оно имеет положительный эффект для аккумулятора, но для старых традиционных низкокачественных отечественных ламп оказалось убийственным.

Всё это наложилось на затруднённую замену ламп (для этого необходимо снять фонарь) и отсутствие на панели сигнализатора перегорания ламп сигнала торможения, исключённого из экономии.

К сожалению, эта проблема актуальна и до сих пор.

Интересной была разработка блока освещения салона. Впервые решено было сделать его трёхсекционным (одна секция общего освещения и две индивидуальных).

Переключатель общего освещения имеет три положения (введено новое полезное положение выключателя: плафон общего освещения полностью выключен).

Однако на данных плафонах не удалось, к сожалению, получить хорошие светотехнические характеристики секций индивидуального освещения – не хватило денег на зеркальный слой.

В 2005 году была успешно проведена омологация автомобиля 1118 во Франции в части светотехники. Я занимался непосредственно подготовкой автомобиля и представлением его на омологации во Франции.

В итоге он получил сертификат отипования в министерстве транспорта Франции и был передан для сборки на новом конвейере.

В. Гаврилов, конструктор.

Приоритетным в семействе Калина является максимальное совершенствование потребительских свойств.

В новом автомобиле предусмотрен ряд новых функциональных возможностей, не свойственных предыдущим вазовским моделям. Хотелось бы остановиться на одном из направлений работ нашего КБ коммутационных систем: это различные переключатели, выключатели, блоки управления и др.

Следует отметить, что уже на самых ранних стадиях проектирования, начиная с разработки концепции и дизайна салона автомобиля, был сделан упор на группирование коммутационных устройств по функциональным признакам.

Тем самым создавались рабочие зоны, удобные для водителя.

Ещё одним отличительным свойством автомобиля Калина является то, что все органы управления (переключатели, рукоятки и т.п.), расположенные на панели приборов и дверях, имеют подсветку, включаемую одновременно с габаритными огнями.

Для подсветки символов применены светодиоды, причём мы пошли на это, исходя из двух соображений. Во-первых, светодиод по своей функциональности – достаточно надёжный прибор. Во-вторых, он при изменении яркости свечения не меняет цвет излучения.

Таким образом, в новом автомобиле очень многое продумано с точки зрения комфорта для потребителей, надёжности функционирования систем, а также их качества.

Прежде всего надо сказать о людях, сотрудниках нашего бюро, усилиями которых осуществляются проектирование, разработка, работа с поставщиками по доводке изделий, подготовке и запуску их в производство. Это В. Маркелов, С. Мальченков, А. Маслаков, Н. Храмова, Г. Крутакова, В. Слатина.

Неравнодушие и заинтересованность в результатах своей работы, высокая квалификация, опыт, взаимовыручка – слагаемые успешной работы бюро.

Самыми добрыми словами хочу также отметить нашего бывшего руководителя Л. Вайнштейна, усилиями которого многие изделия автомобиля Калина получили путёвку в жизнь.

Продолжая разговор об изделиях коммутационной аппаратуры, расскажу о новых решениях, использованных в системах автомобиля, для управления которыми они предназначены.

Это применение электрического корректора для изменения угла наклона пучка света фар, интегрирование функций маршрутного компьютера в комбинацию приборов, оснащение автомобиля электростеклоподъёмниками (ЭСП), электроблокировкой дверей, четырёхскоростным электровентилятором отопителя.

Остановлюсь на некоторых оригинальных и интересных решениях.

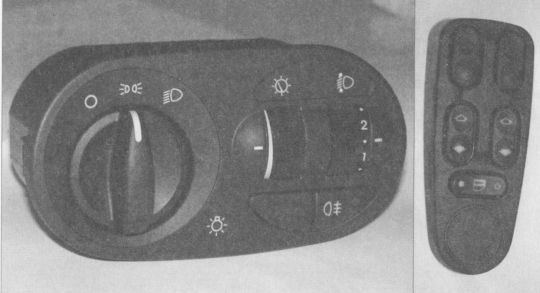

Модуль управления светотехникой представляет собой изделие, объединяющее в себе пять функциональных узлов, обеспечивающих управление наружным и внутренним освещением автомобиля.

Во-первых, переключатель наружного освещения поворотного типа, управляющий цепями включения габаритных огней и света фар. Конструкция переключателя оригинальна и на автомобилях Волжского автозавода ранее не применялась.

Во-вторых, девятипозиционный переключатель электрокорректора света фар, осуществляющий управление электроприводом изменения угла наклона светового пучка фары.

Впервые система электрической корректировки света фар, позволившая отказаться от проблемной как по трудоёмкости монтажа, так и в смысле качества системы гидравлического корректирования, была применена в период работы над проектом 2123.

В-третьих – электронный регулятор освещения, изменяющий яркость свечения символов различных органов управления и приборов. Впервые такое решение регулирования подсветки также было применено в ходе разработки проекта 2123.

Электронное регулирование позволяет обеспечить питание источников (ламп или светодиодов) подсветки символов стабильным напряжением, не зависящим от их количества.

В результате яркость свечения приборов и символов автомобилей различных вариантов исполнения, будь то простой стандарт или навороченный люкс, всегда будет одинаковой.

В-четвёртых, выключатель задних противотуманных фонарей, представляющий собой миниатюрный кнопочный выключатель, одноуровневого типа (т.е. не имеет фиксации кнопки), со встроенным контрольным сигнализатором.

В-пятых, выключатель передних противотуманных фар аналогичной конструкции (предусмотрен для автомобилей, укомплектованных такими фарами).

На всех ранее выпускаемых автомобилях Волжского автозавода все эти функции обеспечивались использованием пяти отдельных изделий, устанавливаемых на панели приборов разрозненно.

При этом не всегда удавалось расположить их оптимально с точки зрения удобства пользования. Объединение этих изделий в модуль управления светотехникой позволило также снизить трудоёмкость сборки.

Ещё одна новинка – переключатель отопителя. Это пятипозиционный переключатель поворотного типа с креплением на защёлках. Он расположен на консоли панели приборов.

Раньше у нас традиционными были сборные переключатели отопителя (собственно переключатель, отдельная рукоятка плюс крепёжные детали). В переключателе для нового автомобиля мы объединили всё это в одном корпусе. Изделие имеет встроенную подсветку указателя.

Интересно ещё одно решение – я назвал бы его приближением органов управления к пользователю.

Суть его в том, что всем пассажирам предоставлена возможность удобного управления своим электростеклоподъёмником (ЭСП).

Для этого в ручках всех пассажирских дверей установлены переключатели ЭСП, а в подлокотнике двери водителя – блок переключателей, позволяющий водителю управлять ЭСП всех дверей.

Седан 1118 в исполнении норма оснащён ЭСП только передних дверей, поэтому в состав блока входят два переключателя ЭСП и переключатель электроблокировки дверей, позволяющий водителю блокировать или разблокировать возможность открывания дверей перед началом движения автомобиля.

Для автомобиля люксовой комплектации предусматривается блок переключателей для управления ЭСП четырёх дверей, а также электроуправляемыми наружными зеркалами.

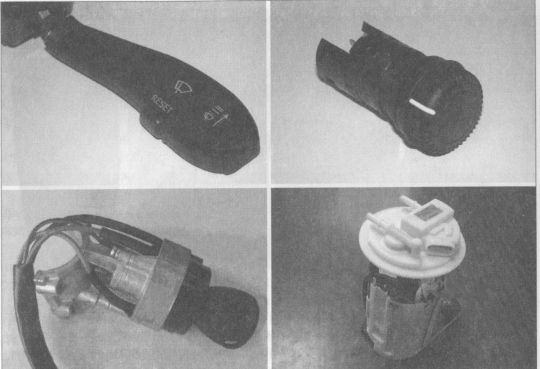

Значительные изменения претерпел и подрулевой переключатель. Как по дизайну – теперь он выглядит более мягко, так и функционально.

Изменена конструкция правого рычага – переключателя стеклоочистителей. На его торцевой поверхности появились два переключателя для управления маршрутным компьютером, встроенным в комбинацию приборов. Один из них предназначен для сброса накопившихся за время поездки показаний, второй – для перелистывания отображаемой на дисплее информации.

В связи с установкой на Калину системы электроблокировки дверей с дистанционным управлением и нового иммобилизатора изменился выключатель зажигания.

На ключе появился пульт дистанционного управления с кнопками открывания-закрывания дверей, встроен транспондер для инициализации иммобилизатора. Под крышкой выключателя размещена антенна связи транспондера с контроллером впрыска.

Ещё несколько изделий получили только стилевые изменения – у них более современный дизайн. Это выключатели обогрева заднего стекла, аварийной сигнализации, обогрева сидений.

И наконец, есть ещё целая группа выключателей, о присутствии которых в автомобиле водитель зачастую не догадывается. Тем не менее надёжная работа систем автомобиля без них просто немыслима.

Это выключатели сигнализации открытого капота, света заднего хода, контрольной лампы ручного тормоза, освещения вещевого ящика и так далее.

Совместно с нашими традиционными поставщиками – Авар (г. Псков), Точмаш (г. Владимир), ДААЗ (г. Димитровград), Вэлконт (г. Кирово-Чепецк), Радиодеталь (п. Зубова Поляна, Мордовия) – проделана огромная работа по доводке конструкции изделий.

Именно с этих предприятий мы получаем сначала макетные образцы, изготовленные по обходной технологии, а затем опытные образцы, изготовленные уже по основной технологии.

На каждом этапе образцы проходят комплекс испытаний с целью оценки их характеристик и работоспособности. Занимаются этим работники отдела испытаний электрооборудования УСИ (нач. отдела Н. Кривов). Среди них В. Пруцких, Л. Галчинова, А. Иванов, Д. Горшков.

При решении многих задач, особенно при формировании концепции автомобиля, его стиля, функциональности, мы непосредственно сотрудничали со специалистами отдела общей компоновки Ю. Кутеевым, В. Ковтуном, А. Лепёшкиным, дизайнером И. Потаповым, инженером-эргономистом А. Образумовым.

В разработанных новых коммутационных системах в целом, на наш взгляд, нам удалось достичь более высокой надёжности и комфорта на новом автомобиле.

Стилевые решения коммутационной аппаратуры и их конструкция защищены патентами на изобретения и промышленные образцы.

Комплексный модуль управления светотехникой и блок переключателей управления электростеклоподъёмниками Калины.

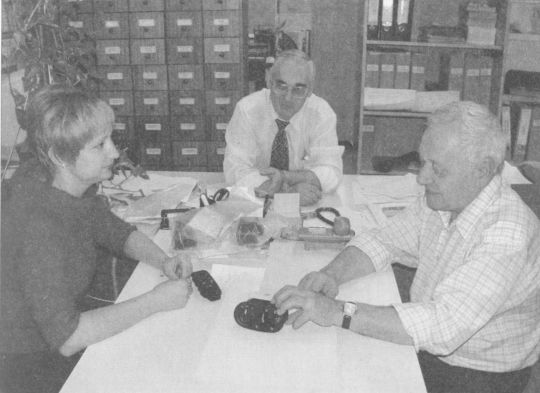

Сотрудники КБ коммутационных систем: Н.Храмова, В. Гаврилов, В. Маркелов.

Элементы электрооборудования Калины: подрулевой переключатель, переключатель отопителя, замок зажигания и электробензонасос.

Редукторный ЭМУР Калины производства Авиаагрегат, г. Махачкала.

Рулевое колесо и комбинация приборов Калины.

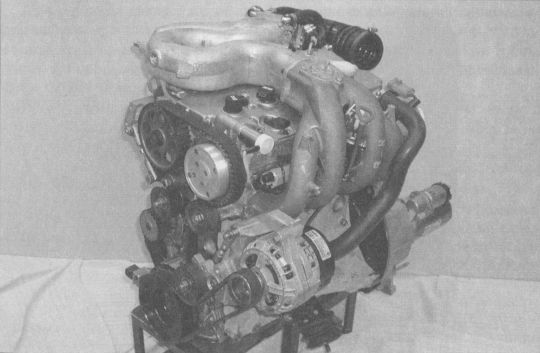

Двигатель 11193.

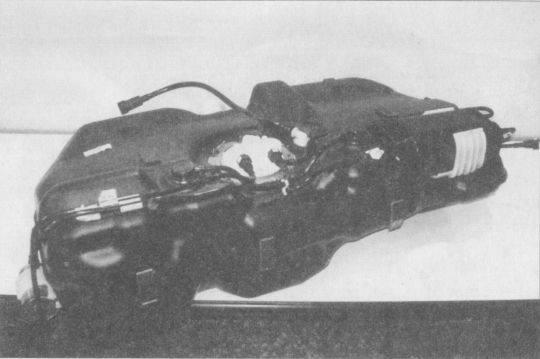

Пластмассовый топливный бак Калины.

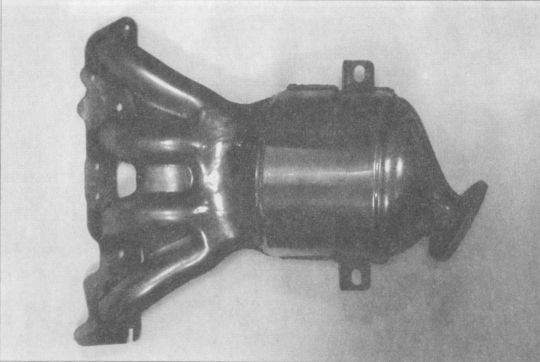

Катколлектор под нормы Евро-4 (устанавливается на Калину и Приору).

А. Маслаков, конструктор.

Процесс проектирования, включающий много последовательных этапов, результатом которых и является создание нового изделия, начинается с разработки технических требований и габаритного чертежа изделия.

Это, наверное, самый сложный и трудный этап работ – нужно изучить то, что уже есть, и сделать лучше. Приходится тратить немало времени на изучение аналогов и поиск информации. Большую помощь нам в этой работе оказывают специалисты отдела научно-технической информации и патентно-лицензионного отдела.

Для установки любого нового изделия в автомобиль необходимо провести компоновочные работы – чтобы обеспечить сопряжение с другими изделиями и минимальные затраты при монтаже.

Работа эта ведётся со специалистами смежных проектных управлений, при участии специалистов отдела общей компоновки и отдела сборки автомобиля. Кроме того, к ряду изделий, которые расположены на панели приборов и в салоне автомобиля, дополнительно предъявляются требования по безопасности и внешнему виду, что тоже необходимо учитывать при разработке.

Габаритный чертёж и подготовленные технические требования передаются на завод-изготовитель – предприятие, которое специализируется на выпуске коммутационных изделий.

Именно с этих предприятий мы получаем сначала макетные образцы, изготовленные по обходной технологии, а затем опытные образцы, изготовленные уже по основной технологии.

На каждом этапе данные образцы проходят комплекс испытаний с целью оценки их характеристик и работоспособности. Занимаются этим работники отдела испытаний электрооборудования УСИ (начальник отдела Н. Кривов).

По результатам испытаний вносятся изменения в конструкцию и дополняются требования к изделию.

Завершается создание нового изделия приёмочными испытаниями и утверждением изделия к производству.

Рассказав, чем занимается наше бюро коммутационных систем, не могу не назвать тех, с кем проработал много лет.

Долгое время начальником бюро был В. Маркелов, высококлассный специалист, передавший свой опыт, знания и отношение к работе другим. Именно под его руководством создавались коммутационные изделия, которые установлены на все автомобили, выпускаемые ВАЗом.

Отдельно хочу сказать о ведущем инженере-конструкторе В. Гаврилове. Когда говорят конструктор от бога – это про него. Всё знает, всё умеет и всегда готов помочь.

Много мог бы рассказать о своих коллегах Г. Крутаковой, С. Мальченкове, В. Слатиной и о возглавляющей сейчас наш небольшой коллектив Н. Храмовой. Увы, рамки этой книги этого сделать не позволяют.

А. Альтгаузен, конструктор.

Хотелось бы сказать несколько слов о системе отопления.

Тут есть проблемы. Двигатель стал экономичнее и не выдаёт больше тепла для системы отопления. Надо правильно перераспределять воздух, его количество. Пытаемся эту проблему решить введением дополнительных элементов подогрева (подогревателей).

На всех импортных автомобилях стоят экономичные двигатели, и там есть подогреватели – либо электрические, либо водяные. Всё это для того, чтобы при запуске двигателя быстрее прогреть охлаждающую жидкость для улучшения обогрева салона.

Изучая аналоги, приходим к мысли, что одним радиатором отопителя уже не обойтись. Здесь нужен более мощный генератор, но это решаемая задача. На перспективу.

А в случае применения кондиционера требуется и более мощный вентилятор, и более мощный радиатор. Вдобавок ко всему прочему, у кондиционера имеется ещё и свой испаритель-теплообменник, в котором происходит охлаждение воздуха.

Всё осложняется тем, что очень трудно заставить поставщиков работать качественно.

В мире фирма-поставщик получает задание от заказчика, проектирует и изготавливает. Там не надо ничего согласовывать с чужими конструкторами, вся доводка в руках фирмы. Она сама увидит недостатки и их исправит.

У нас же все исправления проходят очень болезненно, ошибки никто признавать не хочет. Согласование и доводка идут очень тяжело, в итоге получается длительный цикл.

Для отопления и вентиляции важно иметь хорошую герметичность кузова. Она у нас раза в два хуже, чем у аналогов. Отсюда большие потери, подсосы извне, потери тепла, запылённость и т.д.

Мы сейчас ставим фильтр на вход отопителя, но если в других местах имеется подсос, то его эффективность резко снижается.

Ю. Кутеев.

Проект Калины попал как раз на переходный период – от кульманов и плазов мы перешли на матмодели, на 3D –проектирование. И на Калине мы учились работать по-новому.

Учились проектировать в 3D –графике, учились в ней компоновать, учились создавать базу данных по математическим моделям, базу данных по чертежам.

В рамках развития проекта была создана ЭСКС (электронная система конструкторских спецификаций). Та, что сейчас уже стала привычной (с тех пор прошло десять лет). Никто и не представить себе не может, что можно работать без неё.

Костяк внедрения ЭСКС – В. Ковтун, А. Трубин, И. Платонов.

Была создана команда. Когда дело дошло до внедрения, С. Прохорова назначили руководителем этого проекта. Внедрение в масштабах завода шло под его руководством.

Но там была одна тонкость. Назначить-то его назначили, а полномочия ему полностью отданы не были, это затягивало сроки.

Вот когда он стал директором проекта по Приоре, где финансирование шло под его руководством, совсем другое дело.

Там всё было освоено очень быстро. Опыт Калины явно бесследно не прошёл.

На Калину сразу планировался усилитель руля. Долго думали, гидро или электро. Выбрали электроусилитель.

Их два типа – тот, центральный, что на Приоре, и редукторный. Редукторный махачкалинский до сих пор в стадии доводки по вопросам качества и стабильности работы.

Центральный понадёжнее. И если он не срабатывает, то не влияет фактически на автомобиль.

По шасси серьёзных изменений нет. Коробка от Самары, двигатель тоже из этого семейства. Калина сразу делалась под Евро-3 и Евро-4.

В рамках проекта затраты на модернизацию силового агрегата не предусматривались. Шасси по минимуму. Сзади увеличилась колея, но линии сварки и обработки сохранились (колея увеличилась за счёт фланцев). По передней подвеске изменения тоже минимальны.

В основном проект Калины – это проект кузова. Выполнение требований по боковому удару, фронтальному, подушки безопасности, внешний вид. Создание кузова по матмодели, уменьшение зазоров.

Калина выше десятки и Самары-2. Это пригородно-городской автомобиль, чтобы было удобно и в городе, и в пригороде. Широко открывающиеся двери, садиться удобнее (плюс высота). Человек чувствует себя увереннее, водителю лучше видно. Аналоги тоже из сегмента В: VW Polo, Fiat Paleo, Citroen C2, Renault Clio.

С зарубежными фирмами работали только по установке подушек безопасности (Автолив и Норма – шведско-эстонская совместная бригада). А вот оснастку, пресс-формы заказывали за границей (даже в Испании). Но весь интерьер делали сами.

С 16-клапанным двигателем 1,6 л предусмотрены 14' тормоза (и колёса, разумеется). Все так делают. Дешёвая модификация имеет более дешёвые тормоза, и наоборот.

Мы, правда, не так сильно разводим ценовой диапазон, как западные фирмы, у нас он гораздо уже.

Дороговизна автомобиля объясняется, на мой взгляд, меньшим объёмом выпуска, это естественно.

Более 800 000 книг и аудиокниг! 📚

Получи 2 месяца Литрес Подписки в подарок и наслаждайся неограниченным чтением

ПОЛУЧИТЬ ПОДАРОКЧитайте также

Калина красная (1973)

Калина красная (1973) Режиссер и сценарист Василий ШукшинОператор Анатолий ЗаболоцкийКомпозитор Павел ЧекаловВ главных ролях:Василий Шукшин — Егор ПрокудинЛидия Федосеева-Шукшина — Люба БайкаловаАлексей Ванин — ПетрИван Рыжов — отец ЛюбыМария Скворцова — мать

История 13, где мои друг наконец-то становится детективом

История 13, где мои друг наконец-то становится детективом Наверное, вы уже заметили, что я не принимаю всерьез детективных увлечений своего друга. Более того, испытываю некоторое удовлетворение от того, что правосудие и розыск избавлено от его активного участия.Как же

«Наконец-то все начинается по-настоящему»

«Наконец-то все начинается по-настоящему» Спальных мест на «Cisne»было аж двенадцать, но вонь в кубрике стояла невыносимая. Морде и Браун опять не спали всю ночь, потому что их сильно беспокоили нагоняющие корабль черные тучи.Поднялся сильный ветер, и корабль

2 сентября 1954 года — наконец-то, мы начинаем

2 сентября 1954 года — наконец-то, мы начинаем Наконец было окончательно решено, что комикс будет публиковать Evening News. На тот момент эта газета имела самый большой тираж в мире — 12 миллионов. Она выходила с 1881 по 1980, когда слилась с другим изданием Evening Standard. В концерн тогда

ИЗУЧИТЕ ЖЕ, НАКОНЕЦ, ИСТОРИЮ!

ИЗУЧИТЕ ЖЕ, НАКОНЕЦ, ИСТОРИЮ! Европейским "белым братьям" всегда было фиолетово до наших бед. Из них они лишь пытались извлечь выгоду. Даже если брать более узкую группу - славян, то и здесь достаточно посмотреть на Польшу (а ранее - на Литовское государство).Да и новую

Зора-Ирина Игнатьевна Калина «Это же выброшенная жизнь»

Зора-Ирина Игнатьевна Калина «Это же выброшенная жизнь» 1930 Родилась в Данциге (тогда — вольном городе под управлением Лиги наций), где ее отец был генеральным консулом. 1937 Отца Ирины, министра иностранных дел Белоруссии Игнатия Калину, арестовали по обвинению в

Глава 13 Наконец, Швеция

Глава 13 Наконец, Швеция Наконец, ШвецияЯ никогда не была такой счастливой. Я только что приехала в Швецию, богатую европейскую страну с молодым привлекательным мужчиной, который по-настоящему заботился обо мне. Но вскоре, после выхода из аэропорта, я окоченела от резкого

14.3. Наконец настоящая подруга (1966 год)

14.3. Наконец настоящая подруга (1966 год) В течение первого года я жил с сестрой моего отца в Бруклине. Бронка и Оскар были так же добры ко мне, как Тунья и Генри в Париже. Оба их сына, Мюрей и Дэнни, учились в колледже, и у меня была отдельная комната. Но длительные поездки в

Наш класс. Немного учимся и выходим, наконец, на большую развилку

Наш класс. Немного учимся и выходим, наконец, на большую развилку Налево и направо пойдешь – плохо, а прямо – еще хуже. Стоять – тоже нельзя. (Былины) Если о какой-либо серьезной учебе в школе мне что-то не вспоминается, то людей вокруг помню очень хорошо. О некоторых

Наконец-то единственная

Наконец-то единственная Видимо, при поэтическом настрое души не только легче, чем прочим, впасть в депрессию, но при определённых обстоятельствах, если на горизонте появляется муза, и излечиться от неё, пусть и не до конца, но всё же очень существенно сдвинуться с нижней

XXXI В чем же наконец существо русской поэзии и в чем ее особенность[172]

XXXI В чем же наконец существо русской поэзии и в чем ее особенность[172] Несмотря на внешние признаки подражания, в нашей поэзии есть очень много своего. Самородный ключ ее уже бил в груди народа тогда, как самое имя еще не было ни на чьих устах. Струи его пробиваются в наших

2. Наконец-то мы — свободный народ!

2. Наконец-то мы — свободный народ! За тысячи километров от здания бывшего катка в Флашинг-Медоу, где горстка людей собиралась решить участь далекой страны, святой город Иерусалим — сердце этой страны — безучастно ждал очередного поворота в своей судьбе. Когда-то кровь

72 «Наконец наш тральщик стал выходить из Севастопольской бухты»

72 «Наконец наш тральщик стал выходить из Севастопольской бухты» Тральщик, на котором мы шли в Одессу, назывался «Делегатом». Это была старая потрепанная грузовая моторная шхуна водоизмещением в 2 тысячи тонн, с ходом в 9,1 узла. Комиссия мобилизационного отделения штаба