Борис Алексеевич БАЖУХИН, экспериментальный цех

Борис Алексеевич БАЖУХИН,

экспериментальный цех

Решение о строительстве нового автозавода в Тольятти многими было воспринято, помимо гордости и патриотизма, ещё и как возможность решения личных житейских проблем плюс реализация своих творческих возможностей. Нельзя сбрасывать со счетов и просто романтику, что всегда связано с изменением стиля и образа жизни.

Когда В. С. Соловьёва назначили главным конструктором, то основной набор кадров был, естественно, из числа сотрудников КЭО и технических служб ГАЗа.

Самую активную роль на первоначальном этапе подбора кадров играл заместитель главного конструктора Б. С. Поспелов — незаурядная личность, технически грамотный, резкий, требовательный, хороший организатор, который внёс огромный вклад в создание и дальнейшее становление ОГК-УГК.

Моё личное назначение, после долгих и упорных отказов со стороны руководства КЭО, окончательно решилось только в марте 1967 года, во время пребывания на ГАЗе В. Н. Полякова. После личной встречи с ним был подписан приказ о назначении меня на должность начальника экспериментального цеха.

Времени на раскачку не было, поэтому «с места в карьер» стал изучать технический проект экспериментального цеха. Многое поначалу было непонятным — и структура цеха, и состав оборудования. Возникало много вопросов, но вразумительных ответов не было, да ещё порой вносило путаницу низкое качество перевода.

Работали много, не считаясь со временем. И никаких жалоб, роптаний — знали, на что шли.

Значительно легче стало с появлением помощника — зам. начальника цеха В. Ф. Пономарёва. Это был замечательный человек, спокойный, исполнительный, да ещё и в высокой степени — педант (в самом лучшем смысле этого слова). В то время был период справок, графиков и другой информации, которую требовали вновь организованные службы завода. Василий Фёдорович создал такую систему учёта, что подготовить справку по цеху «что вдоль, что поперёк» не составляло никакого труда.

Несколько слов о пребывании в составе технической делегации на фирме FIAT в Турине. Это была хорошая школа, где мы могли воочию увидеть и понять уровень развития, организационные связи с другими производствами, стиль и традиции работы цеха прототипов.

Только там мы смогли всё как следует сопоставить. И убедиться в том, что специалисты FIAT, составляя проект Инженерного центра ВАЗ (т. е. ОГК), полностью смоделировали свой цех. Но в другом масштабе. Уменьшив его на 2/3 и по составу оборудования, и по численности, а значит — и по мощности.

А руководство нашего завода требовало в то время неукоснительного исполнения технического проекта — никаких отклонений, никакой самодеятельности и фантазий.

В этих условиях многое пришлось доказывать и специалистам FIAT, и руководству нашей технической делегации, отстаивая хотя бы частичное изменение состава оборудования, структуры и мощности цеха. Кое-что удалось, а многое, увы, так и осталось «на потом».

И здесь мне всегда вспоминается Виктор Николаевич Поляков.

Нет, он не требовал, конечно, бездумного, безоглядного выполнения решений ФИАТа. Но любое наше предложение, вызывающее отклонение или изменение проекта, рассматривал лично, собирая всех наших специалистов. И педантично выспрашивал — не совершаем ли мы ошибку просто из-за своего незнания и присущего часто желания «рационализировать» всё и вся (порой даже из-за самоутверждения).

В частности, в технический проект на свой экспериментальный цех мы стали пробивать дополнение — обтяжной пресс Muller, довольно-таки дорогой (советское станкостроение не имело тогда и понятия о таком оборудовании). Поляков несколько раз возвращался к этому вопросу:

— А почему у ФИАТа нет такого?

Выяснилось, что на ФИАТе годами складывалась совершенно другая технология — изготовление деталей на рихтовочных молотах. Поэтому FIAT был категорически против заказа пресса Muller.

Себя ломать они никак не хотели.

Поймёшь тут нашего генерального: на чью же сторону встать?

Но с нашей логикой специалисты FIAT в конце концов всё же вынуждены были согласиться и пресс был закуплен.

Кстати, немного позднее, когда мы уже смонтировали и запустили у себя Muller, они посмотрели и… закупили такой же пресс для себя. Упорствовать в заблуждениях им никогда не было свойственно.

В период становления цеха лозунг «Кадры решают всё» был для нас основным. И конечно, основными базами для набора кадров стали ГАЗ, УАЗ и заводы г. Куйбышева.

Первая большая группа специалистов с ГАЗа и других заводов прибыла в 1968-69 гг. Это технологи Н. Вылегжанин, А. Зевакин, В. Малюгин, В. Щипакин, рабочие И. Королёв, Е. Комаров, В. Лосалов, Ю. Складчиков, А. Орехов, Б. Макаров, А. Бобков, А. Хлебников, В. Кузнецов, А. Шустов, А. Кудрявцев, А. Госниц, В. Пашин, Ю. Круглов и другие.

Хочется отметить, что они всегда сохраняли верность УГК, хотя заманчивых предложений со стороны всегда хватало. Многие трудятся и по сей день, часть находится на заслуженном отдыхе, а кто и вообще ушёл из жизни. Все заслуживают внимания, все.

Без работы скучать не приходилось даже в самом начале.

Первым крупным заказом мы обязаны проблеме уборки снега с кровли главного конвейера — кто-то посчитал, что большую снежную массу она не выдержит. Впрочем, основания для этого были, и серьёзные.

Первоначально (по чьему-то явному недосмотру) проект основывался на устаревших данных о метеоусловиях региона, составленных ещё до появления водохранилища. Появление огромной массы воды настолько изменило местный микроклимат, что количество осадков начало неуклонно возрастать.

Когда спохватились, кровля уже была готова. Переделывать её уже никто бы не стал, да и времени не было. Было ясно, что после каждого сильного снегопада крыши придётся очищать.

Учитывая высокий профессиональный уровень специалистов ОГК, решать эту проблему поручили нам.

Работу возглавил зам. главного конструктора Г. К. Шнейдер. Спокойный, уравновешенный, высоко эрудированный, он быстро создал рабочую группу. Со свойственной ему осторожностью в принятии решений он рассматривал любые предложения.

Пришли к тому, что не обойтись без переносного снегоуборочного транспортёра — лёгкого, манёвренного и долговечного.

Конструкторы ОГК быстренько всё спроектировали, выдали документацию нам и мы приступили к изготовлению.

Сборка первых транспортёров велась на площадях Тольяттинского электромонтажного управления № 1, а завершилась на временных площадях цеха в КВЦ.

Всего их было изготовлено около тридцати. И все они успешно работают до сих пор!

Была ещё и полуфантастическая снегоплавильная машина. Интересна история её появления. Был объявлен конкурс на лучший метод удаления снега с крыш. Его выиграл конструктор Лунёв, который и создал эту установку.

Идея была простой. Установка движется по кровле, засасывая двумя мощными вентиляторами снежную массу внутрь, заодно её измельчая.

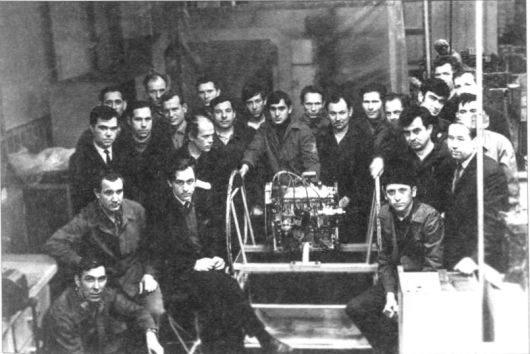

1968 год, КВЦ. Б. Бажухин, А. Чёрный и Г. Клячин

Август 1971 года. Собран первый опытный двигатель для микролитражки Э1101

1975 год, День Победы (В. Соловьёв, А. Беляев, Б. Бажухин и П. Кузнецов)

11 марта 1984 года. Первый опытный кузов «Оки» (Н. Парсаданов, И. Щипакин, Г. Заграфов и В. Бажухин)

Снег попадает в высокотемпературную зону специальной горелки и плавится, а полученная вода сливается в ливневую канализацию.

Самыми громоздкими деталями были кожухи этих вентиляторов. Их делал на площадях ВНИИНеруд А. Хлебников.

И вот машину собрали и запустили. Но быстро оказалось, что температурный перепад «снаружи-внутри» оказался настолько большим, что кожухи «повело» и вентиляторы просто заклинило. Долго мы с этой машиной мучились, но она так толком и не заработала.

Но ни одна работа не вызвала столько ликования и гордости, как изготовление и сборка первого опытного двигателя для микролитражки Э1101 («Чебурашки») — это была настоящая победа. Она вселила в коллектив уверенность в своих силах и возможностях. Это воистину был переломный момент, рубеж становления коллектива цеха.

Не хочется вновь излагать хронологию изготовления опытных образцов автомобилей и двигателей, она известна. Важно отметить, как рос и мужал коллектив цеха, сколько было энтузиазма, инициативы в реализации задач, стоящих перед ОГК-УГК и заводом.

Вот два наглядных примера на эту тему.

Как-то Поспелова и меня вызывает генеральный директор В. Н. Поляков. Только закрыли дверь кабинета, сразу же вопрос:

— У вас есть специалисты, которые могут изготовить мастер-модель на панель приборов ВАЗ-2103?

— Есть — отвечаем.

— Кто?

— Макаров Борис Викторович.

Пауза.

— Срочно приступайте к изготовлению, контроль ежедневный. Спасибо, до свидания.

Вот и весь диалог. Минута, и мы уже за дверью кабинета.

И Макаров нас не подвёл, с заданием справился с честью. Работал, не считаясь с личным временем, и на площадях другого производства изготовил мастер-модель с хорошим качеством.

Второй пример.

Со стороны сборщиков на конвейере были серьёзные нарекания на качество отечественных уплотнителей двери — те никак не хотели монтироваться. Нужно было срочно доводить геометрию профиля.

Звонок Полякова:

— Есть у вас человек, способный в Балаково быстро и качественно доработать фильеру?

— Есть такой — Хлебников Александр Кузьмич.

— Завтра мы с ним туда выезжаем.

Хлебников (его, увы, уже нет с нами) был удивительным человеком, слесарем от Бога. Он тонко чувствовал металл, как биение своего сердца.

Что именно он делал в Балаково, не знаю, но фильеру до нужной кондиции довёл. Тут же при нём (и Полякове, естественно) была сделана небольшая партия уплотнителей, которую погрузили в машину Полякова, и они двинулись обратно.

Приехали поздно ночью, когда конвейер уже не работал. Уплотнители разложили по рабочим местам.

В семь утра заработал конвейер и тут же появился Поляков. Как бы невзначай поинтересовался, как дела с уплотнителями.

— Ну, Виктор Николаевич, по этим итальянским у нас никогда проблем не было!

Ничего не объясняя, он хмыкнул про себя и ушёл. Потом позвонил мне:

— Хлебникова обязательно премируйте!

Он никогда ничего не забывал. Когда проходило награждение за пуск первой очереди завода, среди отмеченных орденами оказались и Макаров, и Хлебников.

Но транспортёры, снегоплавильная машина, двигатель для «чебурашки», да и она сама — это лишь фрагменты генеральной репетиции перед главными свершениями. Впереди ждало настоящее дело — создание полноприводника ВАЗ-2121.

И сжатые сроки изготовления образцов, и их количество заставили наших технологов искать новые, более прогрессивные методы обработки.

Особенно для получения кузовных деталей.

Вот где нам пригодился технический контакт с предприятиями авиастроения Куйбышева, а затем и Ульяновска. Появились новые виды обработки — штамповка взрывом, штамповка толстолистовых деталей на падающих молотах. Особое место в освоении новых технологий занимает штамповка на прессах с полиуретановой подушкой, в корне изменившая методы обработки.

Начальник модельно-кузовного участка В. К. Щипакин, технолог А. И. Зевакин, рабочие А. П. Госниц и В. П. Фёдоров работали непосредственно на авиационном заводе, осваивая новую для нас технологию, внеся множество предложений по повышению качества штамповки.

Такое техническое содружество с авиастроителями продолжается и до настоящего времени.

В январе 1973 г. меня назначили главным инженером УГК. Пришёл новый начальник цеха М. Ф. Воянин, но традиции, заложенные в начале основания цеха, не утрачивались, а наоборот — расширялись и углублялись.

Надо сказать, что цех всегда работал на пределе (а то и за пределом) своих возможностей. Нас часто ругали, грозили снятием с работы, меняли начальников цехов и служб. И всё потому, что ставились нереальные сроки — торопились, потому что отставали.

Коллектив цеха — его технический персонал, рабочие и служащие — с честью прошли испытание на прочность, нашли в себе способность мобилизации всех сил в критических ситуациях.

Конечно, время стирает в памяти острые углы, которые возникали в тот период, но ясно одно — коллектив всегда с честью выходил из тяжёлых ситуаций исключительно за счёт высокого профессионализма рабочих и ИТР.

Я благодарен за то, что судьба дала мне возможность работать с такими замечательными людьми как В. И. Бакулин, Б. И. Рахимбердиев, Г. А. Заграфов, В. А. Козин и многие другие, которые и сейчас продолжают успешно трудиться в экспериментальном производстве.

Более 800 000 книг и аудиокниг! 📚

Получи 2 месяца Литрес Подписки в подарок и наслаждайся неограниченным чтением

ПОЛУЧИТЬ ПОДАРОКЧитайте также

Геннадий Алексеевич ЛЯХОВ, Конструктор

Геннадий Алексеевич ЛЯХОВ, Конструктор Работать на ВАЗе я начал 16 января 1967 года. Но случилось это, как ни странно, вовсе не в Тольятти (туда я попал несколько позже). До этого работал в КЭО ГАЗ вместе с Л. И. Вихко. На меня был оформлен вызов Минавтопрома как на специалиста

Александр Алексеевич Корнилов (1801–1856)

Александр Алексеевич Корнилов (1801–1856) Сын действительного статского советника, сенатора. При поступлении в лицей с ним случилась смешная история. 19 октября 1811 г. произошло торжественное открытие лицея в присутствии царских особ. Воспитанников после торжества повели в

Александр Алексеевич Плещеев (1775–1827)

Александр Алексеевич Плещеев (1775–1827) Племянник первой жены Карамзина, Елизаветы Ивановны, рожденной Протасовой, и племянник единокровной сестры Жуковского, Ек. Аф. Протасовой, рожденной Буниной. Служил в гвардии, в 1799г. женился на красавице фрейлине графине Анне Ивановне

Константин Алексеевич Охотников (1789–1824)

Константин Алексеевич Охотников (1789–1824) Бывший лубенский гусар, участвовал в наполеоновских войнах, был в плену у французов. С 1821 г. – капитан 32-го егерского полка (дивизии М. Ф. Орлова в Кишиневе), состоял адъютантом при Орлове и до переезда в Кишинев В. Ф. Раевского

Александр Алексеевич Муханов (1800–1834)

Александр Алексеевич Муханов (1800–1834) Из старинного и богатого дворянского рода, сын сенатора. Служил в уланах, в 1823–1825 гг. состоял адъютантом при финляндском генерал-губернаторе Закревском; в это время, вместе с Н. В. Путятою, много способствовал облегчению участи поэта

Граф Владимир Алексеевич Мусин-Пушкин (1798–1854)

Граф Владимир Алексеевич Мусин-Пушкин (1798–1854) Муж предыдущей, сын известного собирателя рукописей. Был капитаном лейб-гвардии Измайловского полка, за принадлежность к Северному тайному обществу подвергнут месячному заключению в крепости и переведен тем же чином в один

Николай Алексеевич Муханов (1802–1871)

Николай Алексеевич Муханов (1802–1871) Брат московского Муханова, Александра Алексеевича. С 1823 по 1830 г. служил адъютантом при петербургском генерал-губернаторе графе П. В. Голенищеве-Кутузове. В 1827 г. Пушкин, приехав в Петербург, привез Муханову письмо от его брата Александра,

Иван Алексеевич Яковлев (1804–1882)

Иван Алексеевич Яковлев (1804–1882) Потомок откупщика, железного заводчика и полотняного фабриканта, обладал миллионным состоянием, имел около 14 тыс. десятин земли, горные и железоделательные заводы в Перми, три каменных дома в Петербурге. Жил на широкую ногу и вел большую

Князь Дмитрий Алексеевич Эристов (1797–1858)

Князь Дмитрий Алексеевич Эристов (1797–1858) Родом грузин. Учился в полоцкой иезуитской коллегии, потом в Царскосельском лицее, курсом моложе Пушкина. Служил в комиссии составления законов, потом во Втором отделении собственной его величества канцелярии. Был большой повеса,

Николай Алексеевич Полевой (1796–1846)

Николай Алексеевич Полевой (1796–1846) Выдающийся русский журналист. Сын купца, родился в Иркутске. Рано научился грамоте. В школе не обучался, но жадно читал все, попадавшееся в руки. С десятилетнего возраста писал стихи, драмы, издавал рукописные журналы. В 1811 г. отец его со

Ксенофонт Алексеевич Полевой (1801–1867)

Ксенофонт Алексеевич Полевой (1801–1867) Младший брат Н. А. Полевого. Систематического образования не получил, читал под руководством брата Николая. В 1825 г. сделался усердным помощником брата по редактированию «Московского телеграфа», сам сотрудничал в нем, преимущественно

Василий Алексеевич Перовский (1794–1857)

Василий Алексеевич Перовский (1794–1857) Оренбургский генерал-губернатор. Побочный сын графа А. К. Разумовского от М. М. Соболевской; фамилию получил от подмосковного села Перова, имения Разумовского. Окончил курс в Московском университете, был военным, ранен при Бородине, во

Владимир Алексеевич Пяст Встречи с Есениным

Владимир Алексеевич Пяст Встречи с Есениным С.А. Есенин в воспоминаниях современников: В 2 т. Т. 2. (Лит. мемуары) / Вступ. ст., сост. и коммент. А. Козловского. – М.: Худож. лит., 1986. С. 93–96. <…>Осень 1923 года я провел в Москве и под Москвой и когда прочел о выступлении в ЦЕКУБУ на

Вадим Алексеевич Гольцев

Вадим Алексеевич Гольцев Только что прочитанная читателем книга «Кульджинский эндшпиль» – это последняя работа известного исследователя Гражданской войны в России Вадима Гольцева.Сам автор не дождался выхода в свет этого произведения – он умер 8 февраля 2014 года в

Лидия Яковлевна и Алексей Алексеевич

Лидия Яковлевна и Алексей Алексеевич – А кто из «стариков» был Вашим гуру? Ну, не гуру, но самым близким человеком?– Лидия Яковлевна была ближайшим мне человеком. Она и умерла в один год с моей матерью в 90?м. Лидия Яковлевна относилась ко мне, скажем так, –

Петр Алексеевич Ступаков

Петр Алексеевич Ступаков Наши небольшие рассказы об лучших футболистах первых послевоенных лет мы начнем с воспоминаний об известном в те годы футболисте и неординарном впоследствии тренере - Петре Алексеевиче Ступакове.П. Ступаков, своим единственным голом в матче,